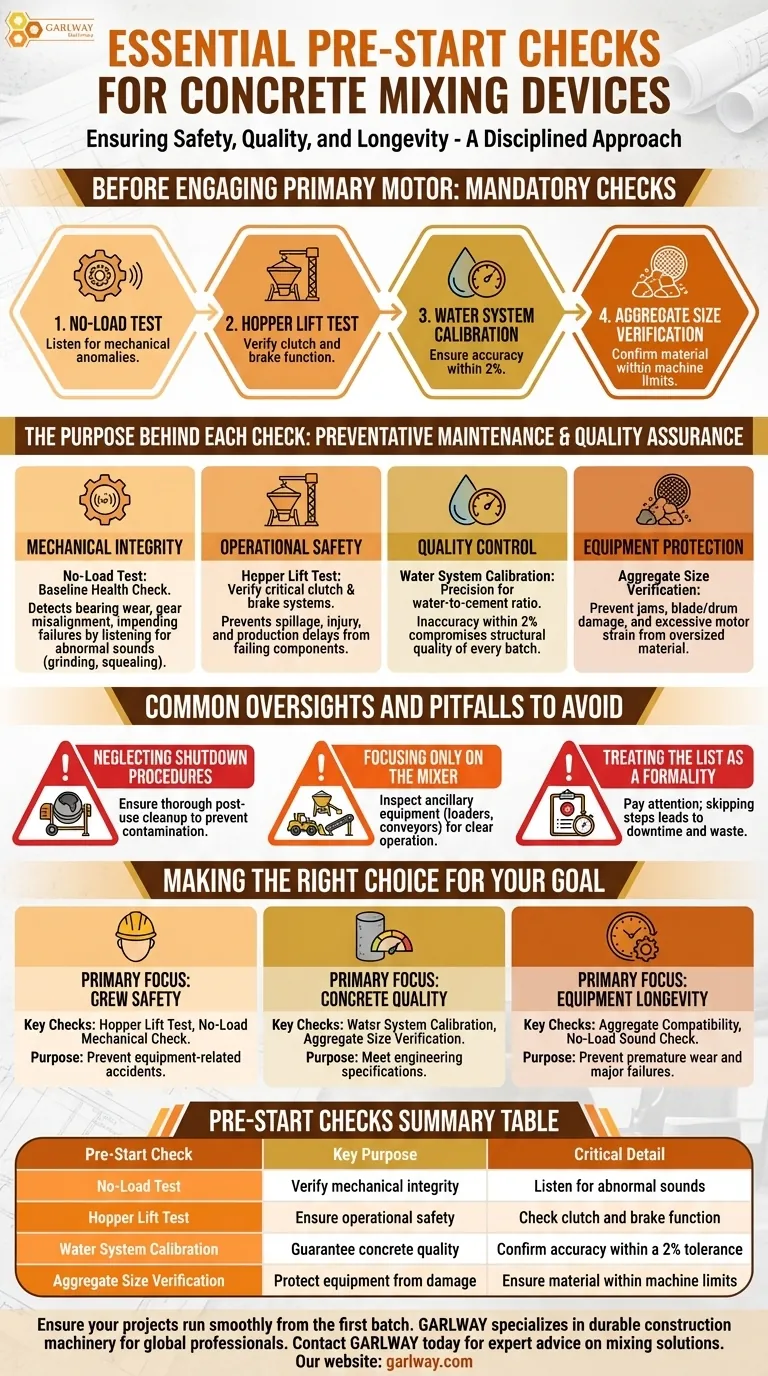

Antes de acionar o motor principal, uma sequência disciplinada de verificações pré-partida é obrigatória para qualquer equipamento de mistura de concreto. Você deve realizar um teste sem carga para ouvir anomalias mecânicas, realizar um teste de elevação da tremonha para verificar a embreagem e o freio, calibrar o sistema de abastecimento de água para garantir precisão de até 2% e confirmar que as especificações dos agregados não excedem os limites permissíveis da máquina.

Estas não são apenas tarefas rotineiras; são pontos de controle críticos. Uma inspeção pré-partida completa é a maneira mais eficaz de garantir a segurança operacional, proteger o equipamento contra danos e garantir que o concreto final atenda aos padrões de qualidade.

O Propósito por Trás de Cada Verificação Pré-Partida

Entender por que você realiza cada verificação transforma uma lista simples em um poderoso protocolo de manutenção preventiva e garantia de qualidade. Cada etapa aborda diretamente um potencial ponto de falha no sistema.

Integridade Mecânica: O Teste Sem Carga

O primeiro passo é operar o misturador completamente vazio. Este é o check-up básico de saúde do equipamento.

Ouça atentamente quaisquer sons anormais, como rangidos, chocalhos excessivos ou assobios agudos. Estes são indicadores precoces de desgaste de rolamentos, desalinhamento de engrenagens ou outras falhas mecânicas iminentes que devem ser tratadas antes que a máquina seja colocada sob carga.

Segurança Operacional: O Teste de Elevação da Tremonha

A tremonha de material é um componente pesado cujo movimento depende de um sistema robusto de embreagem e freio.

Testar as funções de elevação e parada da tremonha verifica a flexibilidade e a confiabilidade dessas peças críticas. Um freio defeituoso ou uma embreagem patinando é um risco de segurança significativo e pode levar a derramamento de material, atrasos na produção e possíveis ferimentos.

Controle de Qualidade: Calibração do Sistema de Água

A resistência e a trabalhabilidade do concreto são ditadas pela relação água-cimento. A precisão é fundamental.

Você deve garantir que o sistema de entrega de água seja preciso em até 2% de tolerância. Se o erro for maior, você deve inspecionar a tubulação e a válvula de aceleração em busca de vazamentos ou bloqueios. A medição imprecisa da água compromete diretamente a qualidade estrutural de cada lote produzido.

Proteção do Equipamento: Verificação do Tamanho do Agregado

Cada equipamento de mistura é projetado para manusear agregados (areia, cascalho) de até um tamanho máximo específico.

Alimentar material superdimensionado no misturador pode causar travamentos, danificar as pás de mistura e o tambor, e colocar tensão excessiva no motor. Esta simples verificação protege seu investimento e previne reparos caros e evitáveis.

Descuidados e Armadilhas Comuns a Evitar

Mesmo com uma lista de verificação, os operadores podem cair em armadilhas que minam o processo. A conscientização sobre esses descuidos comuns é fundamental para manter uma operação verdadeiramente confiável.

Negligenciar Procedimentos de Desligamento Anteriores

Sua inspeção pré-partida também deve confirmar que a limpeza pós-uso do último lote foi feita corretamente.

Qualquer concreto endurecido deixado dentro do tambor contaminará o novo lote e reduzirá a eficiência do misturador. Certifique-se de que a máquina esteja completamente limpa antes de começar.

Focar Apenas no Misturador

O misturador não opera isoladamente. Ele faz parte de uma cadeia de produção maior que inclui carregadeiras, estações de dosagem e, possivelmente, peneiras vibratórias.

Uma breve inspeção desses equipamentos auxiliares é crucial. Certifique-se de que o carregador possa alcançar a estação de dosagem corretamente e que quaisquer peneiras ou transportadores estejam desobstruídos e operacionais. Uma falha em um sistema de suporte interromperá a produção tão efetivamente quanto uma falha no próprio misturador.

Tratar a Lista como uma Formalidade

A armadilha mais significativa é realizar as verificações sem prestar atenção — simplesmente marcando caixas em um formulário.

Cada verificação é uma oportunidade de detectar um problema precocemente. Pular uma etapa para economizar alguns minutos pode facilmente levar a horas de tempo de inatividade não planejado e desperdício de materiais mais tarde no dia.

Fazendo a Escolha Certa para o Seu Objetivo

Sua rotina pré-partida deve ser orientada por suas prioridades operacionais. Use este guia para focar sua atenção.

- Se o seu foco principal é a segurança da equipe: O teste de elevação da tremonha e a verificação mecânica sem carga são inegociáveis para prevenir acidentes relacionados ao equipamento.

- Se o seu foco principal é a qualidade do concreto: A calibração do sistema de água e a verificação do tamanho do agregado são as etapas mais críticas para atender às especificações de engenharia.

- Se o seu foco principal é a longevidade do equipamento: Verificar consistentemente a compatibilidade dos agregados e ouvir durante o teste sem carga evitará desgaste prematuro e falha de componentes importantes.

Em última análise, uma inspeção pré-partida disciplinada é a base para qualquer operação de produção de concreto segura, eficiente e de alta qualidade.

Tabela Resumo:

| Verificação Pré-Partida | Propósito Principal | Detalhe Crítico |

|---|---|---|

| Teste Sem Carga | Verificar integridade mecânica | Ouvir sons anormais (rangidos, assobios) |

| Teste de Elevação da Tremonha | Garantir segurança operacional | Verificar a função da embreagem e freio para a tremonha pesada |

| Calibração do Sistema de Água | Garantir a qualidade do concreto | Confirmar precisão dentro de uma tolerância de 2% |

| Verificação do Tamanho do Agregado | Proteger o equipamento contra danos | Garantir que o material não exceda os limites da máquina |

Garanta que seus projetos funcionem sem problemas desde o primeiro lote. Uma rotina pré-partida adequada é o primeiro passo para maximizar a produtividade e minimizar o tempo de inatividade. A GARLWAY é especializada em fornecer máquinas de construção duráveis e confiáveis, incluindo misturadores de concreto e centrais de concreto, para empresas de construção e empreiteiros em todo o mundo. Nossos equipamentos são projetados para desempenho e facilidade de manutenção.

Entre em contato com a GARLWAY hoje mesmo para obter aconselhamento especializado sobre a escolha da solução de mistura certa para suas necessidades operacionais e para saber mais sobre nossa linha completa de produtos.

Guia Visual

Produtos relacionados

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Betoneira para Cimento Máquina Misturadora de Tambor para Construção

As pessoas também perguntam

- Quais são algumas inovações em misturadores de concreto volumétricos? Aumente a eficiência com a produção sob demanda

- Quais são as medidas de manutenção e anticorrosão para tanques de cimento? Proteja o seu investimento e garanta a longevidade

- Quais são os requisitos gerais para garantir a operação estável de uma estação de mistura de argamassa seca? Alcance o Tempo Máximo de Atividade e Qualidade

- Quais são os problemas comuns no sistema de fornecimento de agregados de uma central de concreto? Diagnosticar e Corrigir o Tempo de Inatividade

- Como o sistema de controle contribui para uma central de concreto? Desbloqueie Precisão e Eficiência

- O que causa força de saída insuficiente do cilindro em centrais de mistura de concreto? Diagnóstico e Solução de Perda de Potência

- Como é fabricado o concreto usinado? Dosagem de Precisão para Qualidade Consistente

- Como a automação melhorou as centrais de produção de concreto? Aumente a qualidade, a eficiência e o controle