Força de saída insuficiente do cilindro em uma central de mistura de concreto é tipicamente causada por um punhado de problemas centrais: problemas com o suprimento de ar, atrito interno excessivo ou desalinhamento mecânico. Os culpados mais comuns são pressão de ar insuficiente, contaminação interna por água ou detritos, lubrificação inadequada ou uma haste de pistão travada ou desalinhada que não consegue se mover livremente.

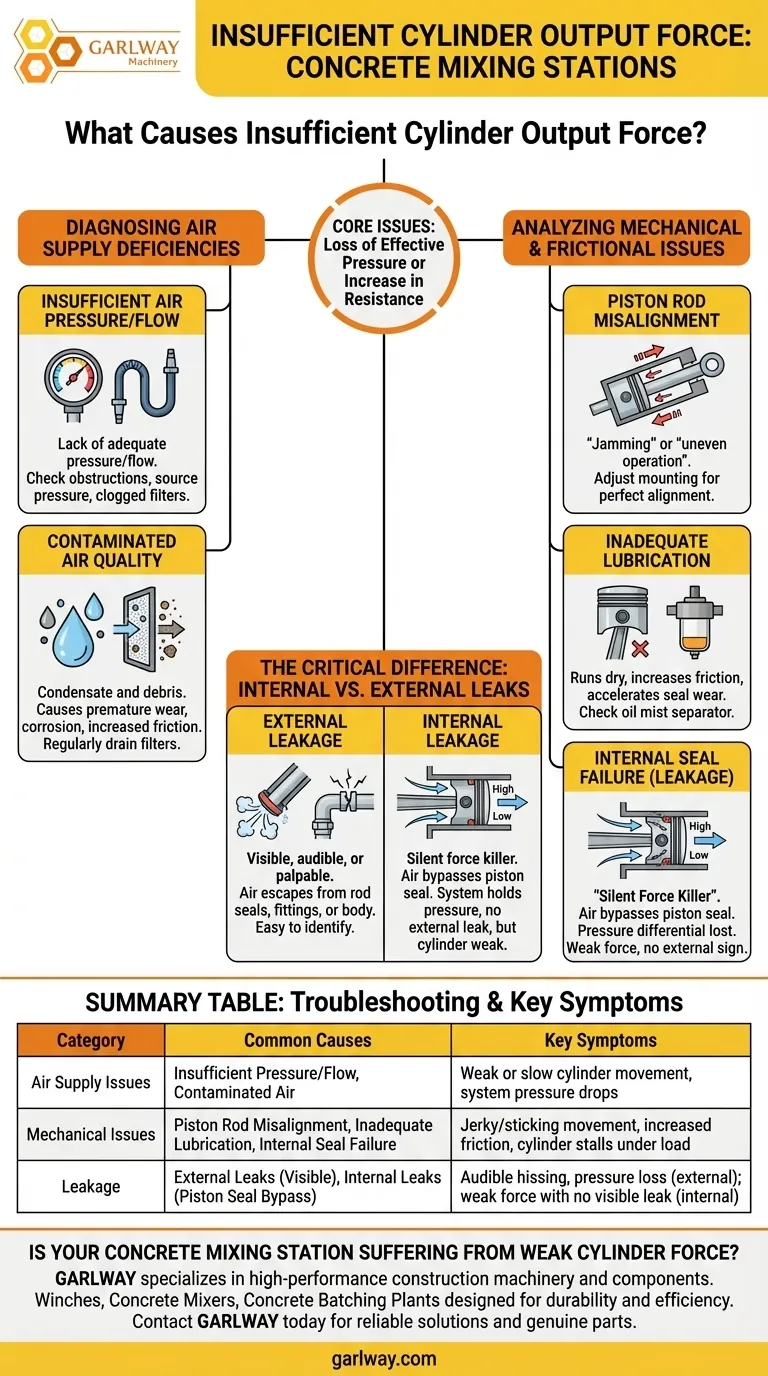

O problema fundamental é uma perda de pressão efetiva ou um aumento na resistência. Para resolver a baixa força de saída, você deve determinar se o problema se origina do sistema de suprimento de ar que fornece potência inadequada, ou do próprio sistema mecânico que resiste à força aplicada.

Diagnóstico de Deficiências no Suprimento de Ar

O sistema pneumático é a fonte de energia para o cilindro. Qualquer problema que comprometa a qualidade ou a pressão do ar comprimido reduzirá diretamente a força que o cilindro pode gerar.

Pressão ou Fluxo de Ar Insuficiente

A causa mais direta é a falta de pressão de ar adequada. A força gerada é um produto direto da pressão agindo na área da superfície do pistão.

Certifique-se de que a tubulação principal de suprimento de ar esteja desobstruída e que a pressão da fonte atenda às especificações do equipamento. Um filtro entupido ou uma mangueira dobrada podem restringir severamente o fluxo de ar.

Qualidade do Ar Contaminado

O ar comprimido frequentemente contém condensado (água) e outras impurezas. Se não for filtrado adequadamente, esses contaminantes podem entrar no cilindro.

Esses detritos podem causar desgaste prematuro das vedações, aumentar o atrito e até levar à corrosão, tudo o que reduz a eficiência e a força de saída. Drenar regularmente filtros e tanques de ar é crucial.

Análise de Problemas Mecânicos e de Atrito

Mesmo com pressão de ar perfeita, problemas mecânicos podem impedir que o cilindro entregue sua força nominal. Esses problemas aumentam a resistência interna que o cilindro deve superar.

Desalinhamento da Haste do Pistão

Se a haste do pistão não estiver perfeitamente alinhada com sua carga, ela cria uma carga lateral. Esse "travamento" ou "operação irregular" causa atrito excessivo entre a haste, seus rolamentos e as vedações.

Esse atrito se opõe diretamente ao movimento do cilindro, roubando efetivamente uma parte de sua força de saída. A solução é ajustar a montagem do cilindro para garantir que a posição central da haste do pistão esteja perfeitamente alinhada.

Lubrificação Inadequada

A lubrificação adequada é essencial para minimizar o atrito e proteger as vedações. A maioria dos sistemas pneumáticos usa um separador de névoa de óleo ou lubrificador para injetar uma névoa fina de óleo no suprimento de ar.

Se este dispositivo estiver com defeito ou vazio, o cilindro funcionará a seco. Isso aumenta o atrito, acelera o desgaste das vedações do pistão e é uma causa principal de falha prematura e redução de força.

Falha da Vedação Interna (Vazamento)

O vazamento interno ocorre quando a vedação na cabeça do pistão está danificada, permitindo que o ar comprimido passe por ela do lado de alta pressão para o lado de baixa pressão.

Quando isso acontece, o diferencial de pressão através do pistão é perdido, e o cilindro não consegue gerar sua força total. Este é frequentemente um sintoma secundário causado por lubrificação inadequada ou contaminação do ar que danificou a vedação.

A Diferença Crítica: Vazamentos Internos vs. Externos

Compreender o tipo de vazamento é fundamental para um diagnóstico rápido. Nem todos os vazamentos são visíveis, e a causa mais comum de baixa força é frequentemente oculta.

Vazamento Externo

Este é um vazamento que você normalmente pode ver, ouvir ou sentir. O ar escapa das vedações da haste, conexões de porta ou rachaduras no corpo do cilindro. Embora represente uma perda de pressão do sistema, geralmente é fácil de identificar.

Vazamento Interno

Este é o assassino silencioso da força. O ar contorna a vedação do pistão dentro do cilindro. O sistema mantém a pressão e não há sinais externos de vazamento, mas o próprio cilindro está fraco ou trava sob carga porque o ar não está realizando nenhum trabalho.

Uma Abordagem Sistemática para Solução de Problemas

Para diagnosticar e corrigir eficientemente a força insuficiente do cilindro, siga um processo lógico da causa mais simples à mais complexa.

- Se você suspeitar de um problema no suprimento de ar: Primeiro, verifique a pressão no regulador e inspecione todos os filtros e linhas em busca de bloqueios ou condensado.

- Se você suspeitar de um problema mecânico: Observe o movimento da haste do pistão para verificar se há operação suave e centralizada e confirme se o lubrificador de névoa de óleo está funcionando corretamente.

- Se o problema persistir após as verificações iniciais: A causa provável é uma falha na vedação interna do pistão, o que exigirá a desmontagem do cilindro para inspecionar e substituir os componentes desgastados.

Em última análise, a manutenção consistente e proativa da qualidade do suprimento de ar e do sistema de lubrificação é a maneira mais eficaz de prevenir a força insuficiente do cilindro.

Tabela Resumo:

| Categoria | Causas Comuns | Sintomas Chave |

|---|---|---|

| Problemas no Suprimento de Ar | Pressão/fluxo de ar insuficiente, ar contaminado (água/detritos) | Movimento fraco ou lento do cilindro, queda de pressão do sistema |

| Problemas Mecânicos | Desalinhamento da haste do pistão, lubrificação inadequada, falha da vedação interna | Movimento irregular/travado, aumento do atrito, cilindro trava sob carga |

| Vazamento | Vazamentos externos (visíveis), Vazamentos internos (bypass da vedação do pistão) | Assobio audível, perda de pressão (externo); força fraca sem vazamento visível (interno) |

Sua central de mistura de concreto está sofrendo com força fraca do cilindro, levando a tempo de inatividade e perda de produtividade?

A GARLWAY é especializada em máquinas e componentes de construção de alto desempenho. Entendemos que equipamentos confiáveis são cruciais para seus projetos. Nossos robustos guincho, misturadores de concreto e centrais de dosagem de concreto são projetados para durabilidade e eficiência, ajudando empresas de construção e empreiteiros em todo o mundo a minimizar problemas operacionais.

Deixe nossos especialistas ajudá-lo a voltar à potência total. Entre em contato com a GARLWAY hoje mesmo para soluções confiáveis e peças genuínas para manter sua operação funcionando sem problemas.

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

As pessoas também perguntam

- Quais sistemas estão incluídos em uma central de concreto usinado? Um guia para os 6 sistemas principais

- Quais aspetos do peneiro vibratório devem ser verificados numa central de betão? Garanta a Qualidade Consistente do Betão e o Tempo de Atividade da Central

- Como as matérias-primas são preparadas em uma central de concreto? Garanta concreto consistente e de alta qualidade

- Qual é o papel dos silos de armazenamento em uma central de concreto? A Base do Controle de Qualidade

- Como deve ser mantido o caminho do ar de um silo de cimento? Um guia para operação segura e eficiente

- Quais são as semelhanças entre centrais de mistura de concreto e solo estabilizado?

- Quais são os benefícios ambientais de uma central de mistura de concreto fechada? Reduz poeira, ruído e resíduos

- Qual é o fluxo geral do processo de uma central de concreto? Um guia passo a passo para a produção eficiente de concreto