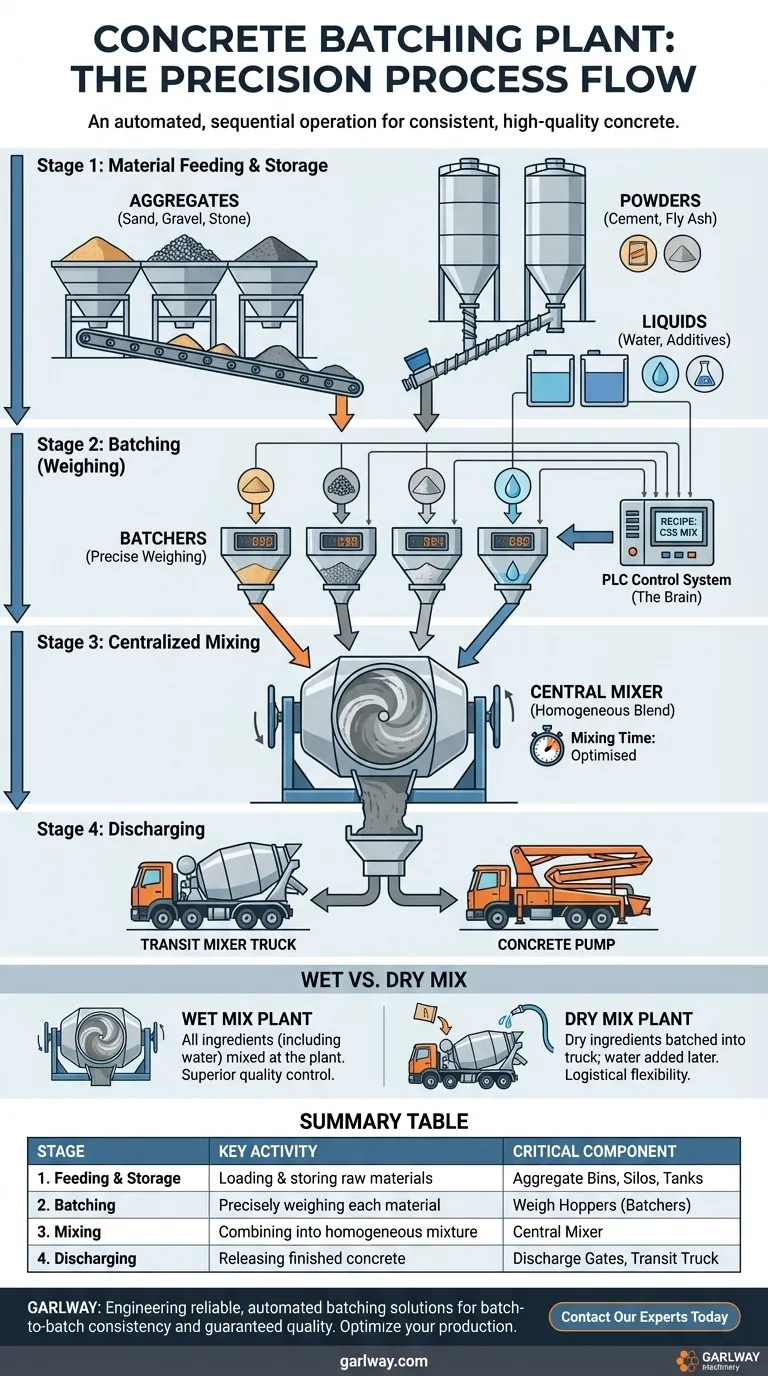

Em sua essência, o fluxo geral do processo de uma central de concreto é uma operação sequencial altamente controlada, projetada para precisão. Começa com a alimentação de matérias-primas como agregados, areia, cimento e água no sistema, seguida por sua pesagem exata ou "dosagem" de acordo com uma receita específica. Esses materiais dosados são então combinados em um misturador central até ficarem homogêneos e, finalmente, o concreto acabado é descarregado para transporte.

Uma central de concreto funciona como uma fábrica sofisticada para um produto: concreto. Todo o seu processo é automatizado para garantir que cada lote tenha as proporções exatas de ingredientes e a consistência necessária para a construção moderna, minimizando o desperdício e garantindo a qualidade.

A Anatomia do Processo: Uma Análise Passo a Passo

Para entender verdadeiramente a função da usina, é melhor vê-la como uma linha de montagem linear. Cada etapa é distinta e serve a um propósito crítico na conversão de componentes brutos em um material estrutural acabado.

Etapa 1: Alimentação e Armazenamento de Materiais

O processo começa com o carregamento e armazenamento dos ingredientes brutos.

Agregados, como areia, cascalho e pedra britada, são carregados em caçambas de agregados separadas. Mantê-los separados é crucial para permitir a mistura precisa com base na receita.

Pós como cimento e materiais suplementares como cinzas volantes são armazenados em grandes silos verticais para protegê-los da umidade e dos elementos.

Água e aditivos químicos são mantidos em seus próprios tanques dedicados, prontos para serem dosados na mistura.

Etapa 2: Dosagem (Estágio de Pesagem)

Esta é a etapa mais crítica para garantir a qualidade e a resistência do concreto final.

Usando um sistema de esteiras transportadoras e transportadores helicoidais, os agregados e pós são movidos de suas caçambas de armazenamento e silos para tremonhas de pesagem, frequentemente chamadas de dosadores.

Cada material — agregados, cimento, água e aditivos — é pesado individualmente com extrema precisão de acordo com o projeto de mistura pré-programado. Essa precisão é a característica definidora de uma central de concreto moderna.

Etapa 3: Mistura Centralizada

Uma vez precisamente pesados, todos os ingredientes são descarregados no componente central da usina: o misturador central.

O misturador, muitas vezes um tambor rotativo ou uma unidade tipo panela, mistura todos os materiais por um período específico e pré-determinado.

Essa ação mecânica garante que cada partícula de areia e agregado seja uniformemente revestida com pasta de cimento (a mistura de cimento e água), criando uma mistura de concreto completamente homogênea e durável.

Etapa 4: Descarga do Produto Final

Após a conclusão do ciclo de mistura, os portões de descarga da usina são abertos.

O concreto fresco, pronto para uso, é então liberado diretamente em um caminhão betoneira ou em uma bomba de concreto, que o transportará para o canteiro de obras para a concretagem.

O Cérebro da Operação: O Sistema de Controle

Toda a sequência não é gerenciada manualmente, mas por um sistema de controle centralizado e sofisticado que atua como o cérebro da usina.

O Papel do CLP

As usinas modernas são regidas por um Controlador Lógico Programável (CLP). Este sistema de computador automatiza cada etapa, desde a abertura dos portões das caçambas de agregados até o controle do tempo de mistura até o segundo.

Garantindo Precisão e Consistência

O painel de controle permite que um operador selecione uma receita de mistura específica em uma lista salva. O CLP então executa essa receita perfeitamente todas as vezes, eliminando o erro humano que seria inevitável na medição manual. Isso garante a consistência de lote para lote.

Dados e Relatórios

Uma função chave do sistema de controle é sua capacidade de salvar e imprimir relatórios de lotes. Esses dados são vitais para o controle de qualidade, fornecendo um registro que prova que cada lote de concreto foi produzido exatamente de acordo com as especificações.

Entendendo as Compensações: Mistura Úmida vs. Seca

Embora o processo descrito seja o mais comum, é importante reconhecer uma variação chave que afeta onde a mistura final ocorre.

Centrais de Mistura Úmida

O processo detalhado acima descreve uma central de mistura úmida. Todos os ingredientes, incluindo água, são misturados na central para produzir concreto pronto para ser lançado na chegada ao local. Isso oferece controle de qualidade e consistência superiores.

Centrais de Mistura Seca (Mistura em Trânsito)

Em uma operação de mistura seca, a central pesa e dosifica todos os ingredientes secos (agregados e cimento) no caminhão betoneira. A água é então adicionada ao tambor do caminhão durante o trânsito ou na chegada ao local de trabalho. Isso oferece mais flexibilidade para o tempo de viagem, mas coloca mais responsabilidade pela qualidade final da mistura no operador do caminhão.

Fazendo a Escolha Certa para Seu Objetivo

A configuração específica da usina impacta diretamente o produto final e a logística do projeto.

- Se o seu foco principal é concreto estrutural consistente e de alta qualidade: Uma central de mistura úmida com um sistema de controle CLP totalmente automatizado é essencial para sua dosagem precisa e mistura centralizada e completa.

- Se o seu foco principal é a flexibilidade logística para locais de trabalho distantes: Uma operação de mistura seca (mistura em trânsito) pode ser mais adequada, pois permite gerenciar o tempo de trabalhabilidade do concreto adicionando água pouco antes da concretagem.

- Se o seu foco principal é a eficiência operacional e a garantia de qualidade: Utilizar o sistema CLP da usina para gerenciar receitas, automatizar o processo e gerar relatórios de lotes é a melhor maneira de minimizar o desperdício e garantir a conformidade.

Em última análise, o processo de dosagem de concreto é uma sequência meticulosamente controlada, projetada para transformar matérias-primas na fundação previsível e de alto desempenho da construção moderna.

Tabela Resumo:

| Etapa | Atividade Principal | Componente Crítico |

|---|---|---|

| 1. Alimentação e Armazenamento | Carregamento e armazenamento de matérias-primas (agregados, cimento, água) | Caçambas de Agregados, Silos, Tanques |

| 2. Dosagem | Pesagem precisa de cada material de acordo com uma receita de mistura | Tremonhas de Pesagem (Dosadores) |

| 3. Mistura | Combinação de todos os ingredientes em uma mistura homogênea | Misturador Central |

| 4. Descarga | Liberação do concreto acabado para transporte | Portões de Descarga, Caminhão Betoneira |

Pronto para Obter Concreto Preciso e de Alta Qualidade para Seus Projetos de Construção?

A GARLWAY é especializada em projetar máquinas de construção confiáveis e eficientes, incluindo centrais de concreto avançadas, guinchos e misturadores de concreto. Nossas soluções automatizadas, regidas por sofisticados sistemas de controle CLP, são projetadas para empresas de construção e empreiteiros que exigem consistência de lote para lote, desperdício minimizado e qualidade garantida.

Deixe-nos ajudá-lo a otimizar sua produção de concreto. Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto e descobrir a solução de central de concreto certa para suas necessidades.

Guia Visual

Produtos relacionados

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- Betoneira Elétrica Portátil Pequena Máquina de Cimento Concreto

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

As pessoas também perguntam

- Que tipos de materiais de construção uma Central de Concreto pode produzir? Concreto e Argamassa de Mistura de Precisão

- Que tipos de projetos utilizam comumente centrais de betão? Essencial para Construção em Grande Escala

- Por que comprar peças para centrais de concreto apenas do fabricante? Proteja seu investimento e maximize o tempo de atividade

- Por que a manutenção regular é importante para centrais de betão móveis? Proteja o seu investimento e maximize o tempo de atividade

- Que tipo de central de betão é adequada para projetos de pequena escala com estradas estreitas?