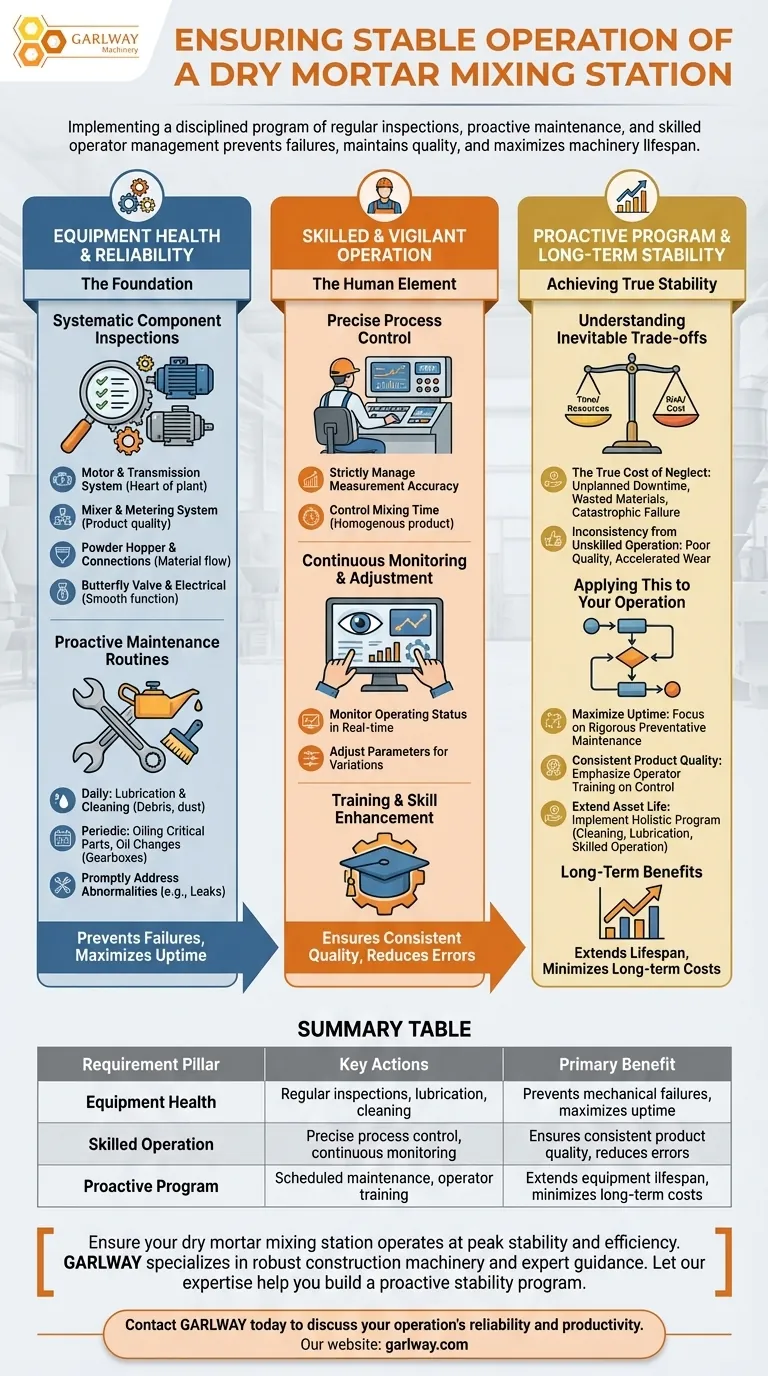

Para garantir a operação estável de uma estação de mistura de argamassa seca, você deve implementar um programa disciplinado de inspeções regulares de equipamentos, manutenção proativa e gerenciamento de operadores qualificados. Esses três pilares trabalham juntos para prevenir falhas, manter a qualidade do produto e maximizar a vida útil de suas máquinas.

O princípio central para a estabilidade é mudar de uma mentalidade reativa de "consertar quando quebrar" para uma proativa. A verdadeira estabilidade operacional é alcançada não reagindo a problemas, mas criando um sistema onde esses problemas são improváveis de ocorrer em primeiro lugar.

A Base: Saúde e Confiabilidade do Equipamento

A condição física do seu equipamento é o alicerce da operação estável. Isso requer uma abordagem de duas vertentes focada em verificações regulares e manutenção consistente.

Inspeções Sistemáticas de Componentes

As inspeções visam identificar falhas potenciais antes que ocorram. Sua equipe deve ter uma lista de verificação clara para examinar regularmente componentes críticos.

As áreas-chave incluem o sistema de motor e transmissão, que são o coração da planta, e o sistema de mistura e dosagem, que controlam diretamente a qualidade do produto.

Você também deve verificar se as conexões, como entre o tremonha de pó e o misturador, estão desobstruídas para garantir o fluxo consistente de material e os tempos de alimentação.

Finalmente, verifique regularmente peças auxiliares como a válvula borboleta e os componentes elétricos relacionados para garantir que funcionem sem problemas e não se tornem um ponto de falha.

Rotinas de Manutenção Proativa

A manutenção é o trabalho físico que mantém as máquinas em condições ideais. Isso deve ser uma parte agendada e inegociável do seu fluxo de trabalho.

As tarefas diárias incluem verificar os níveis de lubrificação e limpar o equipamento de todos os detritos e poeira internos e externos, que podem causar desgaste e superaquecimento.

A manutenção periódica envolve tarefas mais completas, como lubrificar peças críticas e trocar o óleo em caixas de engrenagens e outros sistemas para garantir que todos os componentes funcionem conforme projetado.

Abordar prontamente quaisquer anormalidades, como vazamentos na saída de descarga, evita que pequenos problemas se transformem em grandes eventos de tempo de inatividade.

O Elemento Humano: Operação Qualificada e Vigilante

Uma máquina perfeitamente mantida ainda pode produzir resultados ruins ou sofrer danos se operada incorretamente. Capacitar seus operadores é tão crítico quanto manter o hardware.

Controle Preciso do Processo

O operador deve ter controle direto sobre as variáveis centrais de produção para atender aos requisitos do processo.

Isso inclui gerenciar rigorosamente a precisão da medição para garantir formulações corretas e controlar o tempo de mistura para obter um produto final homogêneo e de alta qualidade.

Monitoramento e Ajuste Contínuos

Um operador qualificado não apenas liga a máquina e sai. Eles devem monitorar ativamente o status operacional do equipamento durante toda a produção.

Essa vigilância permite que eles ajustem os parâmetros operacionais conforme necessário em tempo real, compensando pequenas variações e garantindo que a produção permaneça consistentemente estável.

O Papel do Treinamento e Aprimoramento de Habilidades

A operação estável depende da competência do operador. Fornecer treinamento abrangente e aprimoramento contínuo de habilidades é um investimento direto na confiabilidade da sua planta.

Operadores bem treinados estão mais aptos a operar as máquinas com eficiência, identificar sinais precoces de problemas e responder corretamente às questões, minimizando o tempo de inatividade e os riscos de segurança.

Entendendo os Trade-offs Inevitáveis

Alcançar a estabilidade requer um compromisso de tempo e recursos, e cortar caminho introduz riscos significativos.

O Verdadeiro Custo da Negligência

Adiar inspeções ou manutenção para economizar tempo a curto prazo quase sempre leva a custos maiores posteriormente. Esses custos se manifestam como tempo de inatividade não planejado, desperdício de matérias-primas de lotes ruins e falha catastrófica potencial do equipamento.

Inconsistência de Operação Não Qualificada

Sem treinamento adequado, os operadores podem inadvertidamente operar equipamentos fora de seus parâmetros ideais. Isso não apenas leva a uma qualidade de produto inconsistente, mas também coloca estresse desnecessário nos componentes mecânicos, acelerando o desgaste.

Como Aplicar Isso à Sua Operação

Use estas diretrizes para criar um programa de estabilidade personalizado para sua estação de mistura.

- Se o seu foco principal é maximizar o tempo de atividade: Sua prioridade deve ser criar um cronograma rigoroso de manutenção preventiva visando o motor, a transmissão e outras peças críticas de desgaste.

- Se o seu foco principal é a qualidade consistente do produto: Enfatize o treinamento do operador no controle preciso do sistema de dosagem e na adesão rigorosa aos tempos de mistura especificados.

- Se o seu foco principal é estender a vida útil do ativo: Implemente um programa holístico que equilibre a limpeza diária, a lubrificação programada e a operação qualificada para minimizar o desgaste geral.

No final, uma abordagem proativa e disciplinada tanto para suas máquinas quanto para suas pessoas é o único caminho confiável para uma operação estável e de longo prazo.

Tabela Resumo:

| Pilar de Requisito | Ações Chave | Benefício Primário |

|---|---|---|

| Saúde do Equipamento | Inspeções regulares, lubrificação, limpeza | Previne falhas mecânicas, maximiza o tempo de atividade |

| Operação Qualificada | Controle preciso do processo, monitoramento contínuo | Garante qualidade consistente do produto, reduz erros |

| Programa Proativo | Manutenção programada, treinamento do operador | Estende a vida útil do equipamento, minimiza custos de longo prazo |

Garanta que sua estação de mistura de argamassa seca opere com estabilidade e eficiência máximas. Tempo de inatividade não planejado e qualidade inconsistente são caros. A GARLWAY é especializada no fornecimento de máquinas de construção robustas, incluindo centrais de concreto e misturadores, apoiados por orientação especializada sobre as melhores práticas de manutenção e operação.

Deixe nossa experiência ajudá-lo a construir um programa de estabilidade proativo adaptado às suas necessidades específicas. Entre em contato com a GARLWAY hoje para discutir como podemos apoiar a confiabilidade e a produtividade da sua operação.

Guia Visual

Produtos relacionados

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- JW1000 Betoneira Móvel Cimento Misturador de Concreto e Central de Concreto

As pessoas também perguntam

- Quais são as principais classificações das centrais de concreto? Mistura Úmida vs. Mistura Seca, Estacionária vs. Móvel

- Quais são os requisitos para o sistema de controle elétrico em uma usina de concreto durante a produção? Garanta Confiabilidade e Eficiência

- Que tipo de transportador de correia é adequado para locais com espaço limitado? Use Transportadores de Parede Lateral de Alta Inclinação

- Quais são as vantagens de uma central de produção de concreto pré-fabricado? Aumente a qualidade, a velocidade e a segurança

- O que deve ser inspecionado na instalação de uma central de mistura de concreto? Garanta Produção Segura e de Alta Qualidade

- Quais são as características dos misturadores em lote? Alcance Controle e Precisão Inigualáveis

- Como são armazenados os materiais numa central de mistura de betão? Otimize a Eficiência e Qualidade da Sua Central

- O que deve ser verificado no sistema de transmissão de uma central de betão? Garanta o Funcionamento Suave e Evite o Tempo de Inatividade