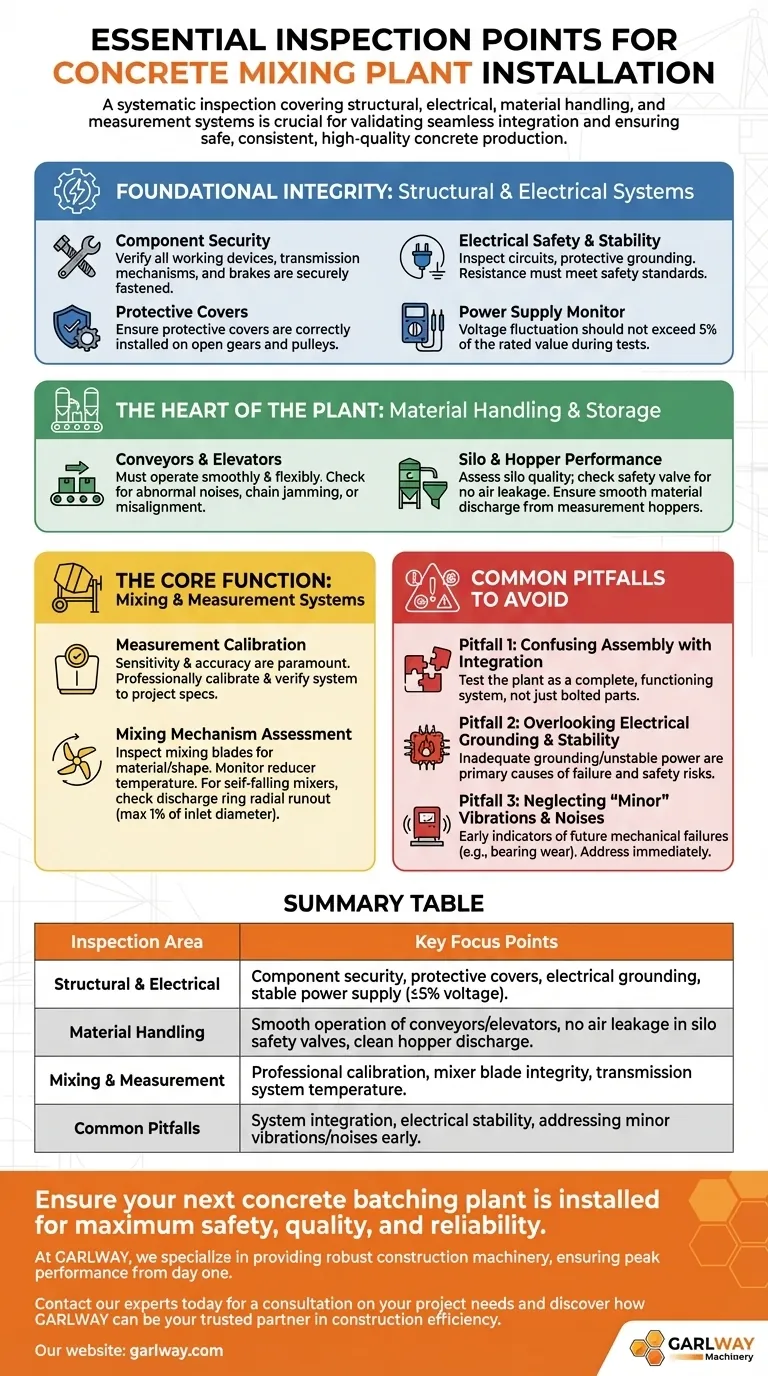

Durante a instalação de uma central de mistura de concreto, você deve realizar uma inspeção sistemática que abranja seus sistemas estruturais, elétricos, de manuseio de materiais e de medição. Isso envolve verificar se todos os componentes estão firmemente fixados, se os circuitos elétricos e a aterramento estão de acordo com os padrões e se os sistemas de transmissão e medição operam de forma suave, precisa e sem defeitos.

O objetivo principal de uma inspeção de instalação não é simplesmente confirmar a montagem, mas validar a integração perfeita de todos os sistemas. Uma verificação completa garante que a central operará com segurança, produzirá concreto consistente e de alta qualidade e manterá a confiabilidade a longo prazo.

Integridade Fundamental: Sistemas Estruturais e Elétricos

A estabilidade física e elétrica da central é a base de seu desempenho. Erros nessas áreas fundamentais podem levar a falhas catastróficas, tempo de inatividade significativo e grandes riscos de segurança.

Verificando a Segurança dos Componentes

Todos os dispositivos de trabalho, mecanismos de transmissão e freios devem estar firmemente fixados. Este é um primeiro passo inegociável.

Além disso, confirme se as tampas de proteção estão corretamente instaladas em todas as engrenagens e polias expostas para prevenir acidentes e proteger o equipamento de detritos ambientais.

Garantindo a Segurança e Estabilidade Elétrica

Inspecione a integridade de todos os circuitos elétricos, prestando atenção especial ao aterramento protetor ou à linha neutra. A resistência deve atender aos padrões de segurança especificados.

Monitore a fonte de alimentação durante os testes iniciais. A flutuação de tensão não deve exceder 5% do valor nominal, pois energia instável pode danificar componentes eletrônicos sensíveis e motores.

O Coração da Central: Manuseio e Armazenamento de Materiais

O fluxo de material eficiente e ininterrupto é crucial para a produção consistente. Qualquer atrito ou falha nos sistemas de transporte e armazenamento criará um gargalo que interromperá toda a operação.

Inspecionando Transportadores e Elevadores

Transportadores de correia, elevadores de caneca e raspadores devem operar de forma suave e flexível. Ouça quaisquer ruídos anormais ou sinais de travamento da corrente, que indicam problemas de desalinhamento ou lubrificação.

Validando o Desempenho de Silos e Tremonhas

A qualidade do próprio silo de cimento deve ser avaliada. Criticamente, você deve verificar a válvula de segurança do silo para garantir que não haja vazamento de ar, o que é essencial tanto para a segurança quanto para a preservação do material.

As tremonhas de medição devem permitir a descarga suave de materiais. Procure por quaisquer sinais de acúmulo de material ou transbordamento, pois isso afeta diretamente a precisão da sua mistura.

A Função Principal: Sistemas de Mistura e Medição

É aqui que o produto final é feito. A precisão do sistema de medição e a eficiência do misturador determinam diretamente a qualidade e a resistência do concreto.

Calibrando o Sistema de Medição

A sensibilidade e a precisão do sistema de medição são primordiais. Este sistema deve ser calibrado profissionalmente e verificado durante a instalação para garantir que atenda às especificações do projeto.

Avaliando o Mecanismo de Mistura

Para misturadores de queda livre, o desvio radial do anel de descarga não deve exceder 1% do diâmetro de entrada, uma tolerância chave para garantir o funcionamento adequado.

Inspecione as pás de mistura, considerando seu material, forma e método de instalação. Finalmente, monitore o redutor do sistema de transmissão, garantindo que sua temperatura permaneça dentro das especificações do fabricante durante a operação.

Armadilhas Comuns a Evitar

Uma instalação bem-sucedida vai além de uma simples lista de verificação de componentes. Requer uma compreensão de como os sistemas interagem e onde residem os riscos ocultos.

Armadilha 1: Confundir Montagem com Integração

Simplesmente aparafusar as peças não é suficiente. Muitos problemas surgem de uma integração inadequada, como um transportador desalinhado causando estresse no motor ou uma balança não calibrada levando a concreto de baixa qualidade. Você deve testar a central como um sistema completo e funcional.

Armadilha 2: Ignorar o Aterramento e a Estabilidade Elétrica

Problemas elétricos são a principal causa de falhas e incidentes de segurança. Aterramento inadequado ou uma fonte de energia instável podem parecer detalhes menores, mas podem levar à queima de componentes e representar um risco grave para o pessoal.

Armadilha 3: Negligenciar Vibrações e Ruídos "Menores"

Não descarte pequenos ruídos ou vibrações anormais em sistemas de transmissão ou transportadores. Estes são frequentemente os primeiros indicadores de futuras falhas mecânicas, como desgaste de rolamentos ou desalinhamento, que são muito mais fáceis e baratos de corrigir durante a instalação do que após uma quebra.

Uma Abordagem Sistemática para sua Inspeção Final

Use sua inspeção para confirmar que a central não está apenas construída, mas pronta para funcionar. Suas prioridades durante a verificação final devem estar alinhadas com seus objetivos operacionais primários.

- Se seu foco principal for segurança operacional: Priorize a verificação de todo o aterramento elétrico, integridade dos circuitos e a instalação correta de todas as proteções de segurança e válvulas.

- Se seu foco principal for a qualidade do concreto: Concentre-se na calibração e precisão do sistema de medição e na integridade física das pás de mistura e tremonhas.

- Se seu foco principal for a confiabilidade a longo prazo: Examine todos os sistemas de transmissão, lubrificação de engrenagens e caminhos de fluxo de material em busca de quaisquer sinais de ruído, vibração ou atrito que possam indicar desgaste futuro.

Uma inspeção meticulosa e sistemática transforma uma coleção de equipamentos novos em um ativo de produção confiável e de alto desempenho.

Tabela Resumo:

| Área de Inspeção | Pontos Focais Principais |

|---|---|

| Estrutural e Elétrico | Segurança dos componentes, tampas de proteção, aterramento elétrico, fonte de alimentação estável (flutuação de tensão de ±5%). |

| Manuseio de Materiais | Operação suave de transportadores/elevadores, sem vazamento de ar nas válvulas de segurança do silo, descarga limpa de materiais das tremonhas. |

| Mistura e Medição | Calibração profissional do sistema de medição, integridade das pás do misturador, temperatura do sistema de transmissão dentro das especificações. |

| Armadilhas Comuns | Integração do sistema (não apenas montagem), estabilidade elétrica, abordagem antecipada de pequenas vibrações/ruídos. |

Garanta que sua próxima central de concreto seja instalada para máxima segurança, qualidade e confiabilidade.

Na GARLWAY, nos especializamos no fornecimento de máquinas de construção robustas, incluindo misturadores de concreto e centrais de concreto, para empresas de construção e empreiteiros em todo o mundo. Nossa expertise garante que seu equipamento seja configurado para o desempenho máximo desde o primeiro dia.

Entre em contato com nossos especialistas hoje mesmo para uma consulta sobre as necessidades do seu projeto e descubra como a GARLWAY pode ser seu parceiro confiável em eficiência de construção.

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

As pessoas também perguntam

- Quais são os diferentes tipos de misturadores em centrais de betão? Escolha o Misturador Certo para uma Qualidade Superior de Betão

- Como são armazenados os materiais numa central de mistura de betão? Otimize a Eficiência e Qualidade da Sua Central

- O que deve ser feito se a tremonha de agregados não descer conforme programado após a descarga? Corrigir o problema comum do interruptor de viagem

- Quais são as vantagens de investir em uma central de concreto bem projetada? Alcance Qualidade e Eficiência Incomparáveis

- Quais são as principais fases na operação de uma central de concreto? Domine o processo de 4 etapas para concreto de qualidade

- Quais são as matérias-primas usadas no concreto usinado? Os 5 ingredientes-chave explicados

- O que deve ser verificado na soldagem de uma central de concreto? Garanta a Integridade Estrutural e a Segurança

- Quais são as vantagens das centrais de betão estacionárias? Alcance Qualidade Inigualável e Produção de Alto Volume