Em sua essência, o sistema de controle elétrico para uma usina de concreto deve entregar quatro coisas: automação abrangente, controle operacional preciso, intertravamento de segurança robusto e diagnóstico claro de falhas. É o sistema nervoso central responsável por transformar matérias-primas em um produto consistente e de qualidade com intervenção humana mínima.

O requisito mais crítico não é apenas o que o sistema faz, mas com que confiabilidade ele o faz. Como o sistema de controle é o hub central, sua falha significa uma paralisação completa da produção, tornando a confiabilidade e a capacidade de serviço os fatores mais importantes em sua decisão.

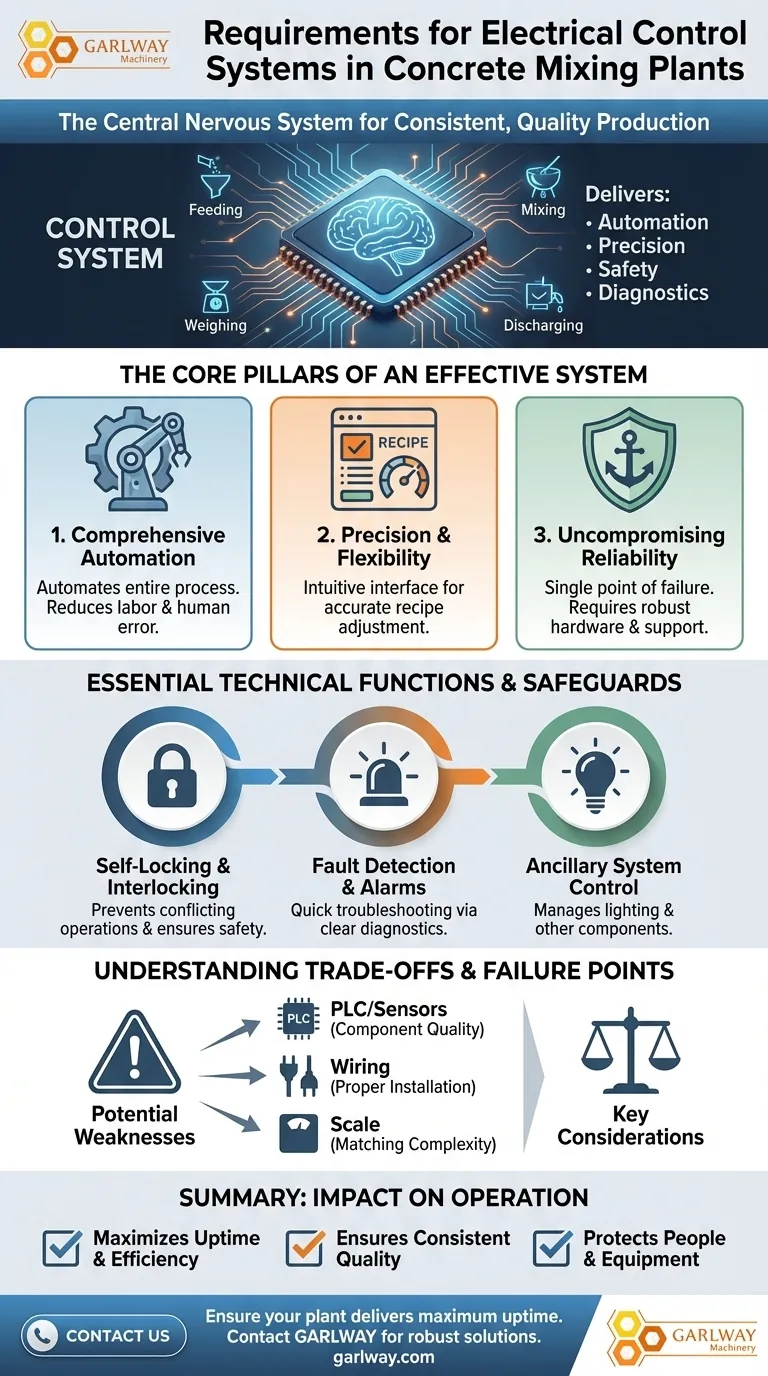

Os Pilares Essenciais de um Sistema de Controle Eficaz

Um sistema de controle de alta qualidade é construído sobre uma base de princípios-chave que impactam diretamente a eficiência, consistência e lucratividade de sua usina. Compreender esses pilares é essencial para avaliar qualquer sistema.

Pilar 1: Automação Abrangente

O objetivo principal é automatizar todo o processo de produção. Isso inclui a alimentação, pesagem, mistura e descarga de todos os materiais.

A automação eficaz reduz drasticamente a necessidade de pessoal no local, diminuindo os custos de mão de obra e minimizando o potencial de erro humano no processo de mistura.

Pilar 2: Precisão e Flexibilidade

A interface do sistema deve ser intuitiva, permitindo a entrada fácil de tarefas de produção e receitas de mistura.

Crucialmente, deve permitir o ajuste e modificação precisos de valores definidos para agregados, cimento, água e aditivos. Isso garante que você possa produzir consistentemente concreto que atenda às especificações exatas.

Pilar 3: Confiabilidade Inabalável

O sistema de controle é o único ponto de falha para toda a usina. Se ele parar, a produção para.

Como os usuários muitas vezes não conseguem consertar controladores complexos por conta própria, você depende do fabricante. Portanto, escolher um sistema de um fornecedor respeitável conhecido por hardware robusto e suporte responsivo não é um luxo — é uma decisão de negócios crítica.

Funções Técnicas e Salvaguardas Essenciais

Além dos princípios de alto nível, um sistema capaz deve incluir funções técnicas específicas que garantam a segurança e a integridade operacional.

Lógica de Autotravamento e Intertravamento

Este é um dos recursos mais importantes de segurança e garantia de qualidade. O sistema deve ter funções abrangentes de autotravamento e intertravamento.

Essa lógica impede operações conflitantes, como abrir o portão de um silo de agregado enquanto o silo de pesagem está descarregando. Garante que a sequência de produção seja seguida corretamente e com segurança, protegendo equipamentos e pessoal.

Detecção de Falhas e Alarmes

Um bom sistema não falha apenas; ele lhe diz por que falhou. Ele deve ter capacidades integradas para detectar falhas comuns e acionar alarmes claros.

Essas informações de diagnóstico são vitais para a solução rápida de problemas, minimizando o tempo de inatividade ao direcionar os técnicos diretamente para a fonte do problema, seja um sensor, relé ou atuador.

Controle de Sistemas Auxiliares

Uma usina de concreto não funciona apenas com misturadores e transportadores. O sistema de controle elétrico também deve gerenciar componentes auxiliares.

Isso inclui fornecer controle flexível sobre os sistemas de iluminação da usina, o que é essencial para a operação segura durante turnos noturnos ou em condições de pouca luz.

Compreendendo as Compensações e Pontos de Falha

Nenhum sistema é infalível. Reconhecer as fraquezas potenciais é fundamental para fazer uma escolha informada e implementar uma operação resiliente.

O Mito de "Configurar e Esquecer"

O desempenho do sistema de controle depende inteiramente da qualidade de seus componentes. Pontos comuns de falha incluem o CLP (Controlador Lógico Programável) central, sensores de pesagem e relés intermediários.

Investir em um sistema com componentes duráveis e de alta qualidade é um investimento direto no tempo de atividade de sua usina.

O Papel Crítico da Instalação Adequada

Mesmo o sistema de controle mais avançado falhará se for instalado incorretamente. Os circuitos elétricos devem ser dispostos de maneira lógica, precisa e segura.

Uma instalação mal executada pode levar a falhas intermitentes, medições imprecisas e riscos de segurança que são difíceis de diagnosticar e corrigir.

Combinando Complexidade com a Escala de Sua Usina

Os sistemas de controle não são "tamanho único". A complexidade e a funcionalidade devem ser apropriadas para o tamanho e a produção de sua usina.

Uma usina de batelada pequena e simples não requer o mesmo sistema de controle sofisticado e de múltiplas camadas que uma usina comercial grande e de alto volume. O excesso de engenharia adiciona custo e complexidade desnecessários.

Fazendo a Escolha Certa para Sua Operação

Em última análise, o sistema de controle ideal se alinha com seus objetivos de produção específicos. Use estes pontos para guiar seu processo de seleção.

- Se seu foco principal é produção consistente e de alto volume: Priorize automação robusta com CLPs de alta qualidade e alarmes de diagnóstico abrangentes para minimizar qualquer tempo de inatividade potencial.

- Se seu foco principal é a produção de misturas de concreto variadas e especializadas: Enfatize um sistema com uma interface amigável que permita a modificação, armazenamento e recuperação fáceis e precisos de receitas complexas.

- Se seu foco principal é operar com segurança com uma equipe enxuta no local: Os recursos de autotravamento, intertravamento e detecção automatizada de falhas do sistema são inegociáveis para uma operação segura e confiável.

Escolher o sistema de controle certo é um investimento direto no tempo de atividade operacional de sua usina, na qualidade do produto e na lucratividade a longo prazo.

Tabela Resumo:

| Requisito | Função Chave | Impacto na Operação |

|---|---|---|

| Automação Abrangente | Automatiza alimentação, pesagem, mistura, descarga | Reduz custos de mão de obra, minimiza erros humanos |

| Precisão e Flexibilidade | Interface intuitiva para ajuste de receita e valores definidos | Garante produção de concreto consistente e de alta qualidade |

| Confiabilidade Inabalável | Hardware robusto (por exemplo, CLPs) com suporte responsivo | Maximiza o tempo de atividade, evita paradas de produção custosas |

| Segurança e Diagnóstico | Lógica de autotravamento/intertravamento, alarmes de detecção de falhas | Protege equipamentos/pessoal, permite solução rápida de problemas |

Pronto para garantir que o sistema de controle elétrico de sua usina de concreto ofereça tempo de atividade máximo e qualidade do produto?

Na GARLWAY, somos especializados em máquinas de construção e entendemos o papel crítico que um sistema de controle confiável desempenha em sua operação. Nossa experiência em fornecer soluções robustas, incluindo usinas de concreto, garante que sua produção funcione de maneira suave e eficiente.

Deixe-nos ajudá-lo a evitar tempo de inatividade custoso e alcançar resultados consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje mesmo para discutir seus requisitos específicos e encontrar a solução de controle perfeita para sua usina.

Guia Visual

Produtos relacionados

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- Pequena Usina de Concreto de Cimento HZS35

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

As pessoas também perguntam

- Quais são os benefícios do RMC? Aumente a Qualidade, Velocidade e Eficiência no seu Canteiro de Obras

- Qual é o princípio de funcionamento de uma central de concreto? Dosagem de Precisão para Qualidade Consistente

- Quais são as etapas-chave no processo de inspeção antes de operar uma central de mistura de concreto? Garanta Segurança e Tempo de Atividade

- Como são medidos o cimento, a água e os aditivos numa central de betão? Pesagem de Precisão para Qualidade Superior do Betão

- Quais são as principais etapas do processo de mistura de concreto em uma usina de concreto? Um Guia para Produção de Precisão

- Qual é o nome da máquina usada em concreto usinado? Desvendando o Sistema Completo de Concreto

- Quais são os principais componentes do sistema de transporte de agregados? Otimize a eficiência da sua central de concreto

- Quais são os tipos comuns de falhas de cilindro em centrais de mistura de concreto? Diagnosticar e Prevenir Custosas Paralisações