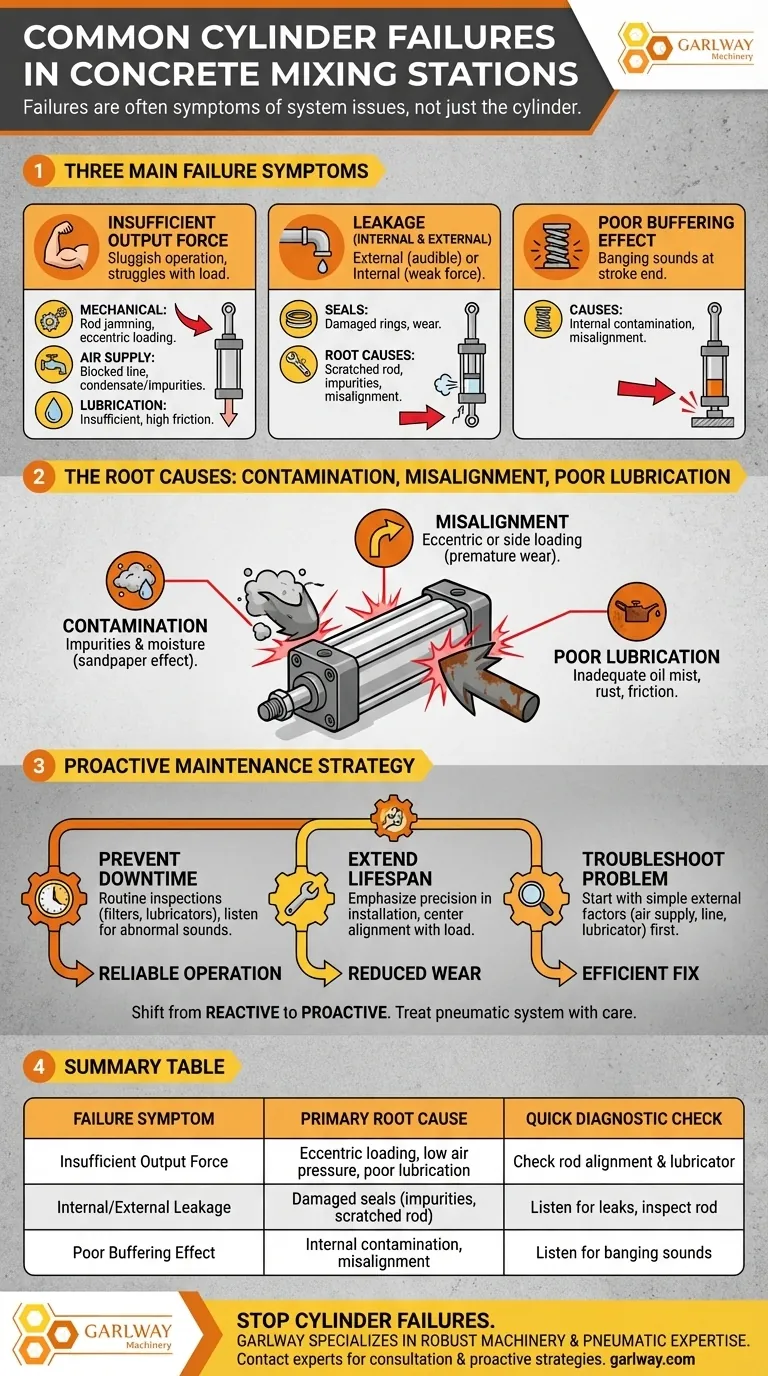

As falhas mais comuns de cilindros em centrais de mistura de concreto são força de saída insuficiente, vazamento interno e externo, e efeito de amortecimento deficiente. Esses problemas raramente acontecem espontaneamente; eles são tipicamente sintomas de problemas subjacentes relacionados à instalação, qualidade do ar ou lubrificação em um ambiente operacional exigente.

A maioria das falhas de cilindros pneumáticos não é resultado do cilindro em si, mas sim indicadores de um problema maior de saúde do sistema. Abordar as causas-raiz — contaminação, desalinhamento e lubrificação inadequada — é a chave para uma operação confiável.

Diagnóstico de Força de Saída Insuficiente

Um cilindro com força de saída insuficiente operará lentamente, terá dificuldade em mover a carga pretendida ou não completará seu curso. Este é um sinal direto de que a energia fornecida pelo ar comprimido está sendo perdida ou é inadequada.

Causas Mecânicas

Os problemas mecânicos mais comuns são travamento da haste do pistão ou carga excêntrica. Se o cilindro não estiver perfeitamente alinhado com sua carga, a pressão lateral na haste impede o movimento suave e pode danificar as vedações, consumindo energia que deveria ser usada para o trabalho.

Problemas de Fornecimento e Qualidade do Ar

O cilindro é alimentado por ar comprimido, tornando sua linha de suprimento crítica. Uma tubulação de suprimento de ar bloqueada ou restrita reduz diretamente a força. Além disso, condensado (água) ou outras impurezas na linha de ar podem dificultar a operação e causar corrosão interna.

O Papel da Lubrificação

A lubrificação adequada, frequentemente gerenciada por um separador de névoa de óleo, é essencial para reduzir o atrito interno. Se este sistema falhar ou a lubrificação for insuficiente, o atrito entre o pistão e a parede do cilindro aumenta, reduzindo efetivamente a força líquida de saída.

Identificação e Resolução de Vazamentos

Vazamentos de ar são um desperdício direto de energia e uma causa primária de desempenho reduzido do cilindro. Eles podem ser categorizados como externos (vazando para fora do sistema) ou internos (vazando através da vedação do pistão).

Vazamentos Externos vs. Internos

Vazamentos externos são frequentemente audíveis e podem ser encontrados em torno de conexões ou da vedação da haste do pistão. Vazamentos internos são mais difíceis de detectar, mas se manifestam como um cilindro que não consegue manter sua posição sob carga ou tem força de saída fraca.

O Papel das Vedações

Anéis de vedação e vedações danificadas são o ponto imediato de falha para qualquer vazamento. Esses componentes são projetados para desgastar com o tempo, mas podem falhar prematuramente sob condições adversas.

Causas-Raiz de Danos nas Vedações

As vedações são mais frequentemente danificadas por uma haste do pistão arranhada ou danificada, que pode desgastar a vedação a cada curso. Esse dano, juntamente com impurezas internas e desalinhamento, são os principais impulsionadores de falha prematura das vedações.

Compreendendo Armadilhas Comuns

Embora diferentes sintomas possam aparecer, a maioria das falhas de cilindros remonta a algumas causas-raiz recorrentes e evitáveis. O ambiente externo hostil de uma central de mistura de concreto exacerba essas vulnerabilidades.

Contaminação é o Inimigo

As centrais de mistura de concreto são ambientes empoeirados e úmidos. Impurezas e umidade entrando no sistema pneumático agem como uma lixa, raspando as paredes do cilindro e destruindo as vedações. Garantir um suprimento de ar limpo e seco é a medida preventiva mais importante.

Alinhamento é Inegociável

Um cilindro deve ser instalado de forma que a linha de força da haste do pistão seja perfeitamente reta. Qualquer carga excêntrica ou lateral força o pistão e a haste contra a parede do cilindro, causando desgaste prematuro, falha da vedação e perda de potência.

Lubrificação é uma Linha de Vida

Componentes expostos aos elementos são propensos à ferrugem se não forem devidamente lubrificados. Lubrificação inadequada dentro do cilindro aumenta o atrito e o calor, acelerando a degradação das vedações e das superfícies de desgaste. Verificar regularmente o separador de névoa de óleo é crucial.

Uma Estratégia de Manutenção Proativa

Mudar de um modelo de reparo reativo para uma estratégia de manutenção proativa melhora significativamente a confiabilidade e reduz o tempo de inatividade dispendioso. Sua abordagem deve ser guiada por seu objetivo operacional principal.

- Se seu foco principal é prevenir tempo de inatividade não planejado: Implemente inspeções rotineiras de filtros de ar e lubrificadores, e ouça sons anormais como batidas, que indicam amortecimento deficiente.

- Se seu foco principal é estender a vida útil do equipamento: Enfatize a precisão durante qualquer instalação ou substituição, garantindo que a posição central da haste do pistão esteja perfeitamente alinhada com a carga.

- Se seu foco principal é solucionar um problema existente: Sempre comece com os fatores externos mais simples — pressão do suprimento de ar, clareza da linha e função do lubrificador — antes de assumir uma falha interna do cilindro.

Em última análise, tratar seu sistema pneumático com o mesmo cuidado que seus componentes mecânicos transformará as falhas de cilindros de frustrações frequentes em eventos raros e gerenciáveis.

Tabela Resumo:

| Sintoma de Falha | Causa-Raiz Primária | Verificação Rápida de Diagnóstico |

|---|---|---|

| Força de Saída Insuficiente | Carga excêntrica, baixa pressão de ar ou lubrificação inadequada | Verificar desalinhamento da haste e função do lubrificador |

| Vazamento Interno/Externo | Vedações danificadas por impurezas ou haste do pistão arranhada | Ouvir vazamentos de ar e inspecionar a haste em busca de danos |

| Efeito de Amortecimento Deficiente | Contaminação interna ou desalinhamento | Ouvir sons de batida no final do curso |

Impeça que falhas de cilindros paralisem seus projetos. A GARLWAY é especializada em máquinas de construção robustas, incluindo centrais de concreto e misturadores construídos para ambientes exigentes. Nossa expertise garante que seus sistemas pneumáticos funcionem de forma confiável, maximizando o tempo de atividade para empreiteiros e empresas de construção em todo o mundo.

Entre em contato com nossos especialistas hoje mesmo para uma consulta sobre equipamentos confiáveis e estratégias de manutenção proativa.

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

As pessoas também perguntam

- O que deve ser verificado na base do equipamento de tanques de cimento? Garanta a integridade estrutural e operacional

- Quais são as vantagens do transporte por correia para agregados? Aumente a eficiência e a confiabilidade do seu canteiro de obras

- Qual é a utilidade das centrais de betão? Alcance Precisão e Escala na Produção de Betão

- Qual é a função do sistema de pesagem de materiais em uma central de concreto? Garanta Qualidade & Controle de Custos

- Como a precisão na fabricação de equipamentos pode ajudar a reduzir o ruído em centrais de mistura de concreto? Alcance Operações Mais Silenciosas e Eficientes

- Quais são os diferentes tipos de silos de cimento? Escolha o Certo para o Seu Projeto

- Quais componentes precisam ser substituídos para resolver o vazamento na extremidade do eixo em centrais de mistura? Pare o Vazamento Definitivamente com uma Solução Permanente

- Que tipo de misturador é usado em centrais de betão? A Vantagem do Misturador de Eixo Duplo