Em sua essência, uma central de concreto funciona pesando sistemática e precisamente as matérias-primas, transferindo-as para um misturador central para serem completamente combinadas e, em seguida, descarregando o concreto uniforme resultante. Toda a operação é orquestrada por um sistema de controle automatizado para garantir que cada lote atenda às especificações exatas.

O princípio fundamental de funcionamento não é simplesmente a mistura, mas a dosagem de precisão. A função principal da central é garantir que cada lote de concreto tenha exatamente a mesma composição, assegurando qualidade, resistência e desempenho consistentes em larga escala.

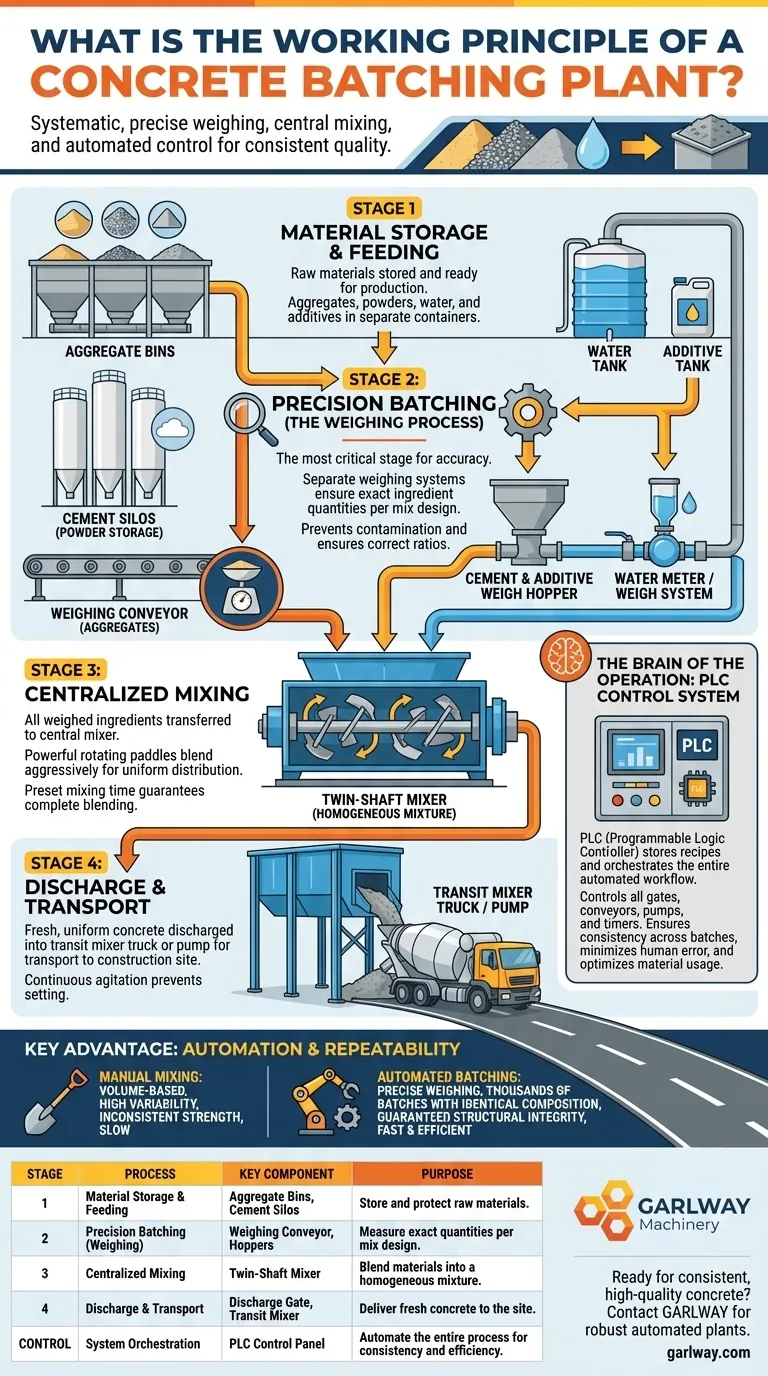

O Fluxo de Trabalho de Quatro Estágios de uma Central de Concreto

Todo o processo pode ser dividido em quatro estágios distintos e sequenciais. Cada estágio é automatizado e controlado para garantir precisão e eficiência do início ao fim.

Estágio 1: Armazenamento e Alimentação de Materiais

Antes que qualquer mistura possa começar, todas as matérias-primas devem estar armazenadas e prontas. Agregados como areia, cascalho e brita são carregados em grandes depósitos separados.

Cimento e outros pós como cinzas volantes são armazenados em silos verticais para protegê-los da umidade. A água é mantida em tanques e aditivos químicos são armazenados em seus próprios recipientes.

Estágio 2: Dosagem de Precisão (Processo de Pesagem)

Este é o estágio mais crítico e o que dá o nome de "central de dosagem" à planta. "Dosagem" é o processo de pesar cada ingrediente de acordo com um projeto de mistura ou receita específica.

Sistemas de pesagem separados são usados para cada componente para garantir a precisão. Os agregados são liberados de seus depósitos em uma esteira de pesagem até que o peso alvo seja atingido. O cimento é pesado em uma tremonha separada e a água é medida precisamente por um medidor ou sistema de pesagem. Essa separação evita contaminação e garante as proporções corretas.

Estágio 3: Mistura Centralizada

Uma vez que todos os ingredientes para um único lote foram pesados com precisão, todos são transferidos para o misturador central.

O tipo mais comum é o misturador de eixo duplo, que usa pás rotativas potentes para misturar todos os materiais agressivamente. Isso garante uma mistura homogênea, o que significa que o cimento, a água e os agregados são distribuídos uniformemente em todo o lote. O tempo de mistura é pré-definido no sistema de controle para garantir uma mistura completa.

Estágio 4: Descarga e Transporte

Após a conclusão do tempo de mistura predeterminado, o portão de descarga do misturador é aberto. O concreto fresco e uniforme é liberado diretamente em um caminhão betoneira ou em uma bomba de concreto.

O caminhão transporta o concreto para o local de construção, continuando a agitá-lo para evitar que ele endureça. A central está agora pronta para começar a dosar a próxima carga imediatamente.

O Cérebro da Operação: O Sistema de Controle

Toda a sequência de operações é gerenciada por um sofisticado sistema de controle, que é o coração da precisão e eficiência da central.

O Papel do Painel de Controle PLC

Centrais modernas usam um Controlador Lógico Programável (PLC). Este sistema de computador armazena dezenas de receitas de mistura diferentes e orquestra todo o fluxo de trabalho.

O operador seleciona uma receita e o PLC controla todos os portões, esteiras, bombas e temporizadores para executar o processo de dosagem e mistura automaticamente. Isso elimina o potencial de erro humano.

Garantindo Consistência Entre Lotes

O sistema de controle é o que garante que o primeiro lote de concreto seja idêntico ao centésimo. Ao controlar precisamente o peso de cada ingrediente para cada lote, a central produz concreto de qualidade previsível e confiável, o que é essencial para a engenharia estrutural. Ele também minimiza o desperdício de material, usando a quantidade exata necessária.

Compreendendo a Vantagem Chave: Automação

Embora seja possível misturar concreto manualmente, o processo é fundamentalmente diferente e menos confiável do que o que uma central de dosagem realiza.

Limitações da Mistura Manual

A mistura manual baseia-se em estimativas baseadas em volume (por exemplo, pás de areia) em vez de peso preciso. Isso leva a alta variabilidade na relação água-cimento e nas proporções de agregados, resultando em resistência inconsistente e controle de qualidade deficiente. Também é lento e impraticável para qualquer projeto de grande escala.

O Poder da Dosagem Automatizada

A principal vantagem de uma central de dosagem é sua repetibilidade e precisão. A capacidade do sistema de produzir milhares de metros cúbicos de concreto que atendem à mesma especificação de engenharia é seu maior valor. Isso garante integridade estrutural, velocidade e eficiência que são impossíveis de alcançar manualmente.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio de funcionamento da central ajuda você a focar nos componentes que mais importam para o sucesso do seu projeto.

- Se o seu foco principal é a integridade estrutural: A precisão dos sistemas de pesagem automatizados é o elemento mais crítico, pois garante a proporção correta de água-cimento e as proporções de agregados.

- Se o seu foco principal é a velocidade de produção em larga escala: A eficiência dos sistemas de transferência de materiais (esteiras e bombas) e o tempo de ciclo do misturador ditam a produção geral da central.

- Se o seu foco principal é o controle de qualidade consistente: O painel de controle PLC é seu maior trunfo, pois elimina o erro humano e garante que cada lote adira estritamente ao projeto de mistura predefinido.

Em última análise, uma central de concreto transforma matérias-primas em um material de engenharia de alto desempenho através de um processo disciplinado e automatizado de medição, homogeneização e controle.

Tabela Resumo:

| Estágio | Processo | Componente Chave | Propósito |

|---|---|---|---|

| 1 | Armazenamento e Alimentação de Materiais | Depósitos de Agregados, Silos de Cimento | Armazenar e proteger matérias-primas. |

| 2 | Dosagem de Precisão (Pesagem) | Esteira de Pesagem, Tremonhas | Medir quantidades exatas por projeto de mistura. |

| 3 | Mistura Centralizada | Misturador de Eixo Duplo | Misturar materiais em uma mistura homogênea. |

| 4 | Descarga e Transporte | Portão de Descarga, Caminhão Betoneira | Entregar concreto fresco ao local. |

| Controle | Orquestração do Sistema | Painel de Controle PLC | Automatizar todo o processo para consistência e eficiência. |

Pronto para alcançar concreto consistente e de alta qualidade para seus projetos de grande escala?

A GARLWAY é especializada no fornecimento de centrais de concreto robustas e automatizadas, misturadores de concreto e guinchos para empresas de construção e empreiteiros em todo o mundo. Nossas soluções são projetadas para precisão, durabilidade e máxima produtividade.

Entre em contato com nossos especialistas hoje mesmo para discutir os requisitos do seu projeto e descobrir como a GARLWAY pode construir uma operação mais eficiente e lucrativa para você.

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

As pessoas também perguntam

- Que tipo de central de betão é adequada para projetos de pequena escala com estradas estreitas?

- Por que o processo da central de concreto é considerado complexo? Dominando a Precisão na Construção

- Que tipos de materiais de construção uma Central de Concreto pode produzir? Concreto e Argamassa de Mistura de Precisão

- Por que comprar peças para centrais de concreto apenas do fabricante? Proteja seu investimento e maximize o tempo de atividade

- O que deve ser considerado ao configurar uma central de mistura de concreto? Planeje para eficiência e segurança