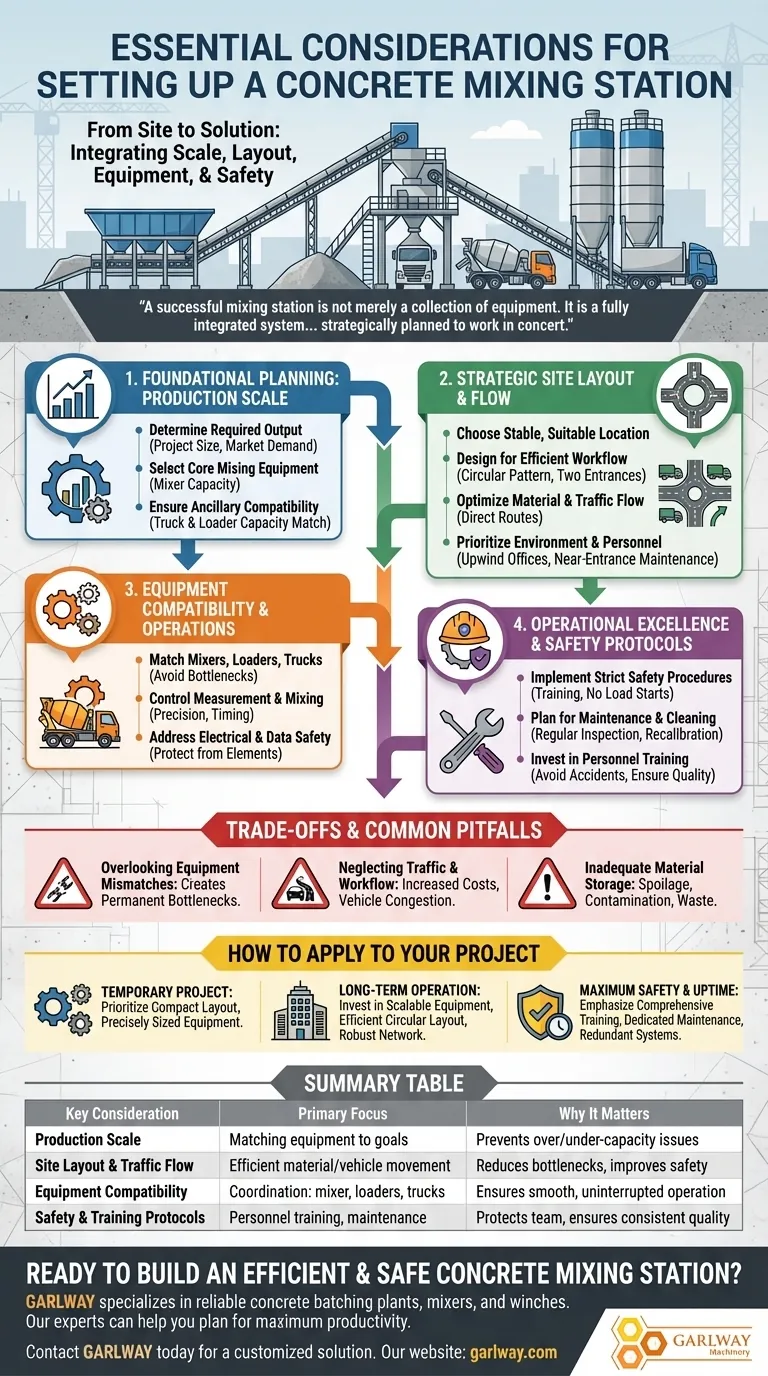

Ao configurar uma central de mistura de concreto, você deve considerar quatro áreas principais: a escala de produção necessária, o layout estratégico do canteiro de obras, a compatibilidade de equipamentos auxiliares como carregadeiras e caminhões, e a implementação de rigorosos protocolos operacionais e de segurança. Esses fatores trabalham em conjunto para criar uma operação eficiente, segura e produtiva, adaptada às necessidades específicas do seu projeto.

Uma central de mistura de concreto bem-sucedida não é meramente uma coleção de equipamentos. É um sistema totalmente integrado onde o layout do local, o fluxo de materiais, as especificações do equipamento e o treinamento do pessoal são todos planejados estrategicamente para funcionar em conjunto.

Planejamento Fundamental: Combinando Equipamentos com Seu Objetivo

Antes que uma única peça de equipamento seja comprada ou um pedaço de terra seja limpo, você deve definir o escopo e o propósito de sua operação. Este planejamento fundamental evita incompatibilidades custosas entre seu equipamento e suas necessidades reais.

Determinando a Escala de Produção

O primeiro passo é avaliar com precisão sua produção necessária. Isso é influenciado pelo tamanho do seu projeto, pela demanda do mercado local para uma planta comercial e pela capacidade de produção das unidades de mistura que você pretende usar.

Selecionando o Equipamento Central de Mistura

Uma vez que você conhece a escala necessária, pode selecionar o equipamento central de mistura. A capacidade do misturador é o coração da central e dita o rendimento potencial de toda a operação.

Garantindo a Compatibilidade do Equipamento Auxiliar

Um ponto comum de falha é especificar equipamentos auxiliares que não combinam com o misturador central. A capacidade de carregamento de seus caminhões betoneira deve estar alinhada com a capacidade de descarga do misturador. Da mesma forma, a altura e a capacidade de suas pás carregadeiras devem ser adequadas às tremonhas da central de dosagem.

Seleção e Layout Estratégico do Local

O layout físico da sua central é crucial para a eficiência e segurança. Um local mal projetado cria gargalos, aumenta os custos operacionais e introduz perigos desnecessários.

Escolhendo um Local Estável e Adequado

O solo deve ser estável e nivelado para suportar as máquinas pesadas e prevenir problemas operacionais. O local também deve considerar a logística para entrega de matérias-primas e despacho de concreto.

Projetando para um Fluxo de Trabalho Eficiente

Um layout otimizado minimiza o congestionamento de veículos. As melhores práticas incluem projetar duas entradas separadas para reduzir encontros frontais e usar padrões de estradas circulares para facilitar curvas para caminhões grandes.

Otimizando o Fluxo de Materiais e Tráfego

A rota para os caminhões betoneira deve ser direta, permitindo que entrem e saiam sem manobras complexas de ré. Colocar sua área de estacionamento estrategicamente, por exemplo, ao norte do misturador principal, pode melhorar significativamente o fluxo.

Priorizando Fatores Ambientais e de Pessoal

Para proteger os funcionários de perigos de poeira, coloque escritórios administrativos, banheiros e áreas de estacionamento a favor do vento das áreas principais de mistura e armazenamento. A área de lavagem de carros e manutenção deve estar localizada perto de uma entrada para fácil acesso.

Excelência Operacional e Protocolos de Segurança

Com a planta física projetada, o foco muda para os procedimentos que regem sua operação diária. Esses protocolos são essenciais para produzir concreto de qualidade e proteger sua equipe.

Controlando a Medição e Mistura

A precisão é fundamental na produção de concreto. Você deve ter sistemas em vigor para controlar a precisão da medição de todos os agregados, cimento e água. Aderir aos tempos de mistura especificados é igualmente crucial para atender aos requisitos de qualidade.

Implementando Procedimentos de Segurança Rigorosos

Todo o pessoal deve ser minuciosamente treinado na estrutura, operação e procedimentos de manutenção do equipamento. Nunca permita partidas sob carga para o misturador ou correias transportadoras. Durante a limpeza, certifique-se de que as portas de manutenção estejam abertas e o processo seja supervisionado.

Planejando Manutenção e Limpeza

A inspeção regular e o reparo imediato de quaisquer falhas, como vazamentos em uma saída de descarga, são inegociáveis. Os dados devem ser copiados periodicamente e as balanças devem ser recalibradas após qualquer substituição de sensor ou manutenção importante.

Abordando Segurança Elétrica e de Dados

Proteja sua central contra os elementos. Evite operar durante tempestades e certifique-se de que quaisquer portas de rede estejam devidamente protegidas contra exposição ambiental. Esteja ciente de que danos por raios geralmente não são cobertos pela garantia.

Entendendo os Compromissos e Armadilhas Comuns

Construir uma central de mistura bem-sucedida envolve equilibrar custos, eficiência e segurança. Ignorar esses compromissos muitas vezes leva a falhas operacionais.

Ignorando Incompatibilidades de Equipamento

A armadilha mais comum é uma incompatibilidade entre o misturador, as pás carregadeiras e os caminhões. Um misturador de alta capacidade é inútil se suas pás carregadeiras não conseguirem alimentá-lo ou se seus caminhões não conseguirem lidar com o volume de descarga, criando um gargalo permanente.

Negligenciando Tráfego e Fluxo de Trabalho

Economizar uma pequena quantidade de espaço criando um layout apertado ou linear com uma única entrada custará muito mais a longo prazo. O congestionamento resultante de veículos e as dificuldades de manobra desacelerarão toda a operação.

Armazenamento Inadequado de Materiais

O armazenamento inadequado, especialmente de cimento, leva à deterioração e desperdício. Um layout ruim para pilhas de agregados pode causar contaminação e carregamento ineficiente, impactando diretamente a qualidade do concreto e a velocidade de produção.

Subestimando o Treinamento de Pessoal

Assumir que qualquer um pode operar a maquinaria é um erro crítico. Treinamento insuficiente é uma causa direta de acidentes, danos ao equipamento e qualidade inconsistente do produto. Um investimento em treinamento é um investimento em segurança e eficiência.

Como Aplicar Isso ao Seu Projeto

Sua configuração final dependerá inteiramente dos objetivos de sua operação. Use esses princípios para guiar suas decisões.

- Se o seu foco principal for um local temporário para um único projeto: Priorize um layout compacto e simples com equipamentos dimensionados precisamente para atender às necessidades específicas de capacidade do projeto.

- Se o seu foco principal for uma operação comercial de longo prazo: Invista em equipamentos escaláveis, um layout de tráfego circular altamente eficiente e funções robustas de gerenciamento de rede para acomodar o crescimento futuro.

- Se o seu foco principal for segurança máxima e tempo de atividade operacional: Enfatize o treinamento abrangente do pessoal, áreas de manutenção dedicadas e de fácil acesso e sistemas de segurança redundantes desde o início.

Uma central de mistura de concreto bem planejada é a base de uma operação de construção eficiente, segura e lucrativa.

Tabela Resumo:

| Consideração Chave | Foco Principal | Por Que Importa |

|---|---|---|

| Escala de Produção | Combinando equipamentos com objetivos do projeto | Evita problemas custosos de excesso/subcapacidade |

| Layout do Local e Fluxo de Tráfego | Movimentação eficiente de materiais e veículos | Reduz gargalos e melhora a segurança |

| Compatibilidade de Equipamento | Coordenação entre misturador, carregadeiras e caminhões | Garante operação suave e ininterrupta |

| Protocolos de Segurança e Treinamento | Treinamento de pessoal e planejamento de manutenção | Protege sua equipe e garante qualidade consistente |

Pronto para construir uma central de mistura de concreto eficiente e segura?

A GARLWAY é especializada em fornecer a empresas de construção e empreiteiros centrais de concreto, misturadores e guinchos confiáveis. Nossos especialistas podem ajudá-lo a selecionar o equipamento certo e planejar seu layout para máxima produtividade e segurança.

Entre em contato com a GARLWAY hoje mesmo para uma solução personalizada que atenda à escala e aos requisitos específicos do seu projeto.

Guia Visual

Produtos relacionados

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Pequena Usina de Concreto de Cimento HZS35

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

As pessoas também perguntam

- Quem inventou o primeiro caminhão betoneira? A História da Revolução Móvel de Stephen Stepanian

- Por que as construtoras preferem centrais de mistura de concreto em contêineres a centrais tradicionais? Ganhe Controle no Local e Reduza Custos

- O que foi significativo no projeto de betoneira de Roscoe Lee em 1934? Equipamentos Pioneiros de Construção Modular

- O que deve ser considerado em relação à produção de uma betoneira? Adeque a capacidade à escala do seu projeto

- Quando foi desenvolvido o primeiro misturador de concreto e por quem? Descubra a Inovação de 1900