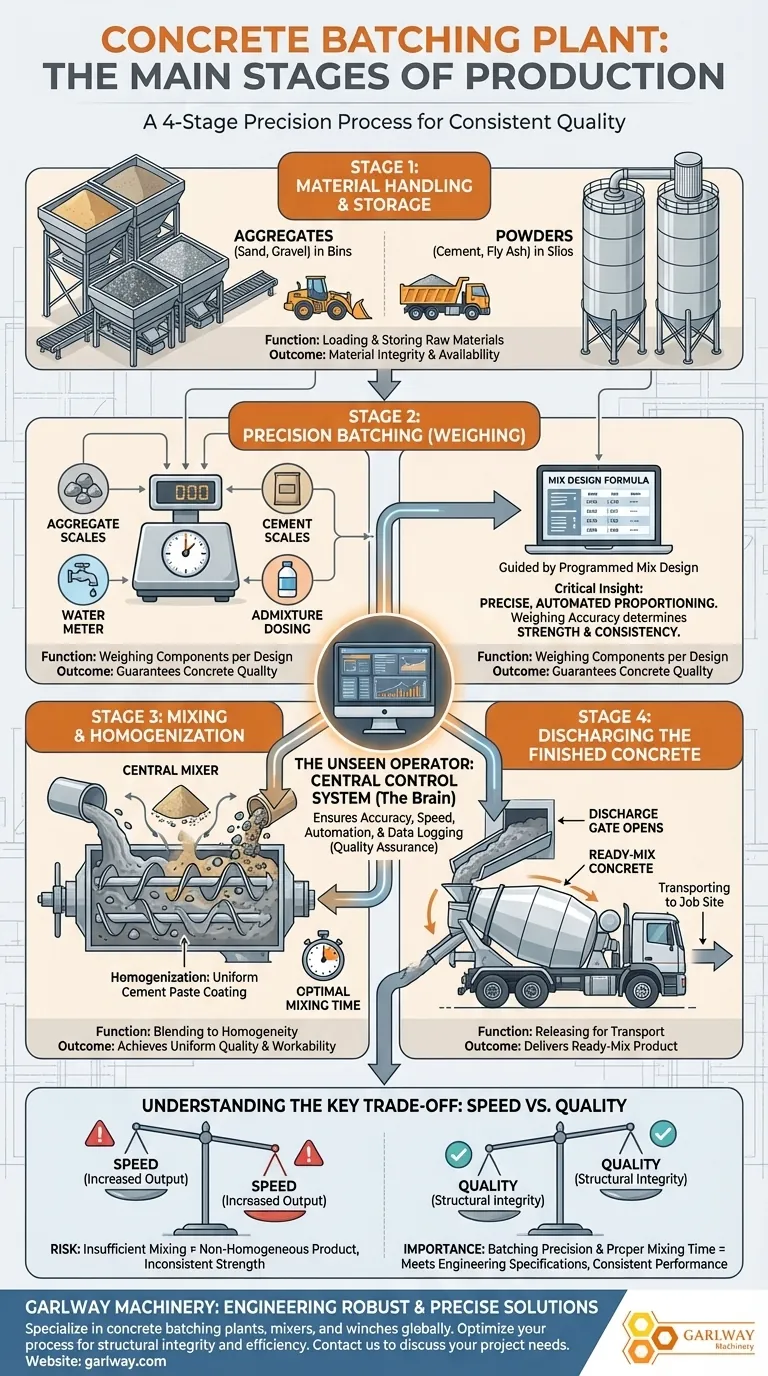

Em sua essência, uma usina de concreto segue quatro etapas principais: manuseio de matéria-prima, dosagem de precisão (pesagem), mistura e descarga. Cada etapa é um processo distinto e automatizado projetado para transformar ingredientes individuais em um produto final homogêneo e de alta qualidade, pronto para transporte.

A percepção crítica é que a função principal de uma usina de concreto não é apenas a mistura, mas a dosagem automatizada e precisa. A precisão da etapa de dosagem — pesar cada componente exatamente como especificado — é o fator mais importante para determinar a resistência e a consistência final do concreto.

Uma Análise do Fluxo de Produção de Concreto

Toda a operação é uma sequência sistemática, gerenciada por um sistema de controle central para garantir precisão e repetibilidade de um lote para o outro. A duração deste ciclo completo, da pesagem à descarga, é conhecida como tempo de batelada.

Etapa 1: Manuseio e Armazenamento de Materiais

Antes que qualquer mistura possa ocorrer, as matérias-primas devem ser carregadas e armazenadas corretamente. Esta é a etapa logística fundamental.

Agregados como areia e brita são carregados em silos de agregados separados. Pós, principalmente cimento e cinzas volantes, são armazenados em silos altos e fechados para protegê-los da umidade.

Etapa 2: Dosagem de Precisão (Pesagem)

Esta é a etapa mais crítica para o controle de qualidade. Guiada por um traço de mistura específico programado no sistema de controle, a usina mede precisamente cada matéria-prima.

Balanças separadas são usadas para cada componente. Agregados são pesados, cimento e outros pós são pesados, a água é medida por volume ou peso, e aditivos químicos são dosados com alta precisão.

Etapa 3: Mistura e Homogeneização

Uma vez dosados, todos os materiais são entregues no misturador central. Esta unidade potente, muitas vezes um misturador de eixo duplo ou planetário, gira para misturar os componentes.

O objetivo é a homogeneização — garantir que cada grão de areia e pedaço de agregado seja uniformemente revestido com pasta de cimento (a mistura de cimento, água e aditivos). O tempo de mistura é cuidadosamente controlado para alcançar isso sem misturar em excesso.

Etapa 4: Descarga do Concreto Acabado

Após a conclusão do tempo de mistura especificado, a porta de descarga do misturador é aberta. O concreto fresco e pronto é então liberado diretamente em um caminhão betoneira ou em uma bomba de concreto esperando abaixo.

O caminhão então agita o concreto durante o transporte para o local de trabalho para manter sua consistência.

O Operador Invisível: O Sistema de Controle Central

É impossível discutir o processo de dosagem sem destacar o sistema de controle. Este é o cérebro de toda a operação, automatizando cada etapa, da pesagem à descarga.

Garantindo Precisão e Velocidade

O sistema de controle recebe a fórmula do traço de mistura e a executa impecavelmente. Ele garante que cada lote produzido tenha as mesmas proporções exatas, eliminando o erro humano e garantindo qualidade consistente.

Fornecendo Dados Críticos

Sistemas modernos também registram dados para cada lote, criando um registro detalhado para garantia de qualidade. Isso inclui os pesos exatos de todos os materiais, tempos de mistura e outros parâmetros vitais.

Compreendendo o Trade-off Chave: Velocidade vs. Qualidade

Embora a eficiência seja crucial, comprometer o tempo do processo pode ter sérias consequências para a integridade estrutural do produto final.

O Risco de Mistura Insuficiente

A falha mais comum é reduzir o tempo de mistura para aumentar a produção da usina. A mistura insuficiente leva a um produto não homogêneo com resistência, trabalhabilidade e durabilidade inconsistentes.

A Importância da Precisão na Dosagem

Da mesma forma, balanças mal calibradas ou um processo de pesagem apressado comprometerão o traço de mistura. Este desvio impacta diretamente o desempenho do concreto, podendo fazer com que ele não atenda às especificações de engenharia exigidas.

Como Aplicar Isso ao Seu Projeto

Compreender este processo permite que você tome decisões mais informadas e garanta o sucesso do seu projeto.

- Se o seu foco principal é a integridade estrutural: Preste a máxima atenção ao sistema de dosagem da usina e aos registros de controle de qualidade para verificar a precisão do traço de mistura.

- Se o seu foco principal são vazamentos de grande volume: Coordene de perto o tempo de batelada da usina e a capacidade logística para garantir um fornecimento contínuo e confiável de concreto.

- Se o seu foco principal é concreto especializado (por exemplo, alta resistência): Confirme se a usina possui um sistema de dosagem preciso para os aditivos químicos que são críticos para o desempenho.

Em última análise, uma usina de concreto moderna é um processo de fabricação de precisão projetado para um único propósito: entregar qualidade consistente, lote após lote.

Tabela Resumo:

| Etapa | Função Chave | Resultado Crítico |

|---|---|---|

| 1. Manuseio de Materiais | Carregamento e armazenamento de matérias-primas (agregados, cimento) | Garante a integridade e disponibilidade do material |

| 2. Dosagem de Precisão | Pesagem de cada componente de acordo com o traço de mistura | Garante a resistência e consistência do concreto |

| 3. Mistura | Mistura de materiais em uma mistura homogênea | Alcança qualidade e trabalhabilidade uniformes |

| 4. Descarga | Liberação do concreto acabado para transporte | Entrega o produto pronto para o local de trabalho |

Pronto para obter concreto consistente e de alta qualidade para seus projetos de construção?

A GARLWAY é especializada no projeto de máquinas de construção robustas e precisas, incluindo usinas de concreto, misturadores e guinchos para empreiteiros e empresas de construção em todo o mundo. Nossas soluções são projetadas para otimizar seu processo de dosagem, garantindo integridade estrutural e eficiência em cada vazamento.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu projeto e entregar valor incomparável.

Guia Visual

Produtos relacionados

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- JW1000 Betoneira Móvel Cimento Misturador de Concreto e Central de Concreto

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Pequena Usina de Concreto de Cimento HZS35

As pessoas também perguntam

- Como funciona uma central de concreto usinado? Um guia para produção eficiente e de alta qualidade

- Como funciona o concreto usinado? Um guia para entrega eficiente e de alta qualidade de concreto

- Como tornar o concreto usinado mais forte? Aumente a resistência com técnicas de mistura comprovadas

- Quais são as desvantagens do concreto usinado? Navegando pelos desafios logísticos e de custo

- Como iniciar um negócio de usina de concreto? Um guia passo a passo para lançar sua empresa