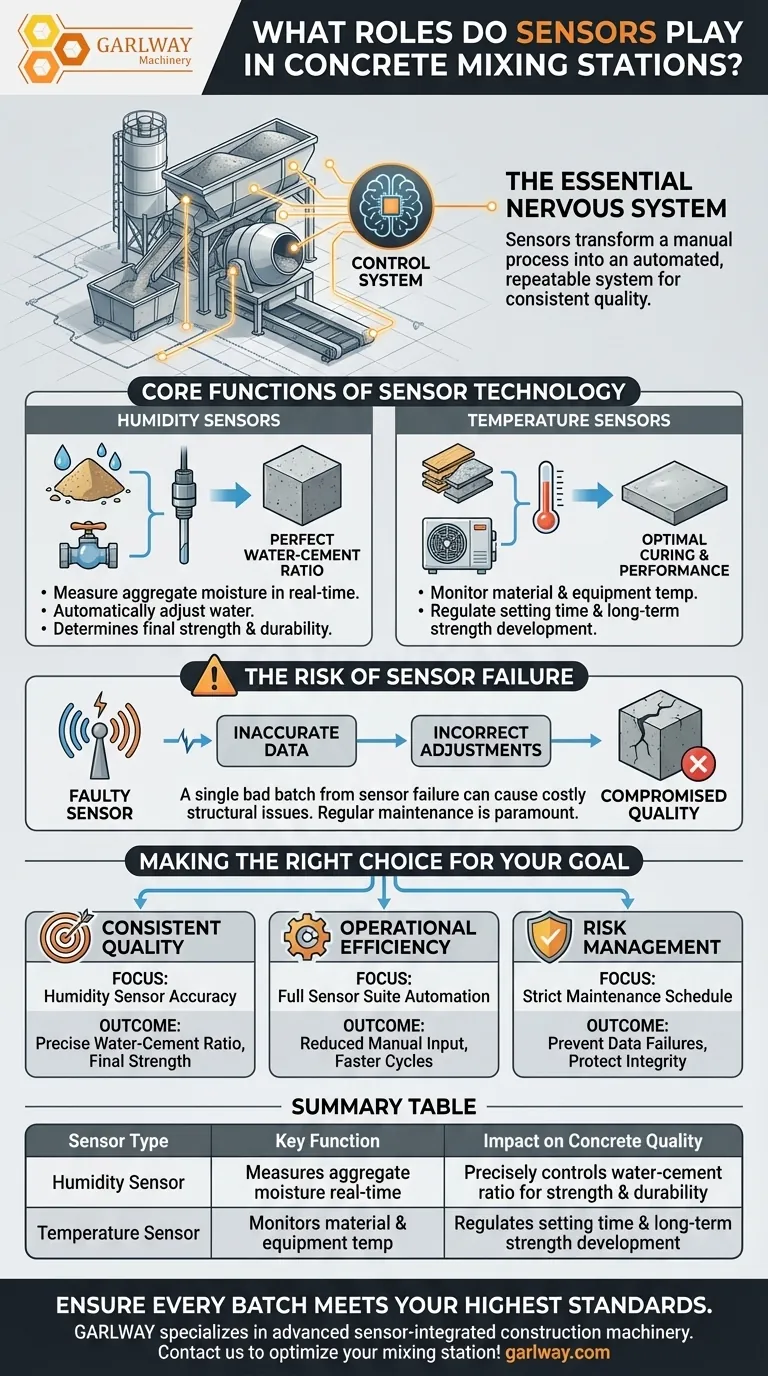

Em uma central de mistura de concreto, os sensores são o sistema nervoso essencial que permite a automação e garante a qualidade. Principalmente, sensores de temperatura são usados para controlar a temperatura das matérias-primas e equipamentos, enquanto sensores de umidade controlam o teor de umidade dos agregados. Esses dispositivos são fundamentais para alcançar uma produção eficiente e garantir que o concreto final atenda às especificações precisas.

O papel central dos sensores é transformar um processo manual e variável em um sistema automatizado e repetível. Ao fornecer dados em tempo real sobre variáveis críticas, eles garantem que cada lote de concreto seja produzido com qualidade e resistência consistentes.

As Funções Principais da Tecnologia de Sensores

Os sensores fornecem os dados brutos que o sistema de controle da central de mistura precisa para fazer ajustes inteligentes e automatizados. Sem eles, produzir concreto consistente e de alta qualidade em escala seria quase impossível.

Garantindo a Consistência do Material com Sensores de Umidade

O teor de umidade nas matérias-primas, como areia e cascalho, é uma variável importante que muda com as condições climáticas e de armazenamento.

Sensores de umidade medem essa umidade em tempo real. Esses dados permitem que o sistema de controle ajuste automaticamente a quantidade de água adicionada à mistura, garantindo que a crítica relação água-cimento seja perfeita para cada lote.

Este controle direto sobre a relação água-cimento é o fator mais importante na determinação da resistência e durabilidade final do concreto.

Regulando o Desempenho com Sensores de Temperatura

A temperatura da mistura de concreto afeta diretamente seu tempo de pega e o desenvolvimento da resistência a longo prazo.

Sensores de temperatura monitoram as matérias-primas (agregados, água) e o próprio equipamento. Isso permite que o sistema aqueça ou resfrie os ingredientes conforme necessário, o que é especialmente crítico em climas muito quentes ou frios.

Ao manter uma faixa de temperatura ideal, esses sensores garantem que o concreto cure corretamente e atinja suas características de desempenho projetadas.

Compreendendo os Riscos de Falha do Sensor

Embora os sensores sejam fundamentais para o processo, sua confiabilidade é primordial. Um sensor defeituoso é muitas vezes mais perigoso do que nenhum sensor, pois ele alimenta informações incorretas no sistema automatizado.

O Alto Custo de um Sinal Incorreto

A falha do sensor geralmente se manifesta como uma mudança em sua resistência elétrica, fazendo com que ele envie dados imprecisos para o sistema de controle.

O sistema, acreditando que esses dados falsos são precisos, fará ajustes incorretos — adicionando muita água, por exemplo, com base em uma leitura de umidade defeituosa.

O Impacto Direto na Qualidade do Produto

Um único lote ruim causado por uma falha de sensor pode comprometer uma seção inteira de um projeto de construção. O concreto produzido com uma relação água-cimento incorreta não atenderá à resistência exigida, levando a problemas estruturais dispendiosos e potencialmente perigosos.

A Necessidade de Manutenção e Calibração

Essa vulnerabilidade destaca a necessidade crítica de inspeção, limpeza e calibração regulares dos sensores. A manutenção proativa garante que os dados que alimentam o sistema de controle sejam sempre precisos, protegendo a integridade do processo de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Os dados dos sensores influenciam diretamente os resultados chave da sua operação. Você pode aproveitá-los para atingir objetivos operacionais específicos.

- Se o seu foco principal é a qualidade consistente do produto: Priorize a precisão e a calibração dos sensores de umidade para controlar precisamente a relação água-cimento, que dita a resistência final.

- Se o seu foco principal é a eficiência operacional: Utilize o conjunto completo de sensores para permitir a automação de ponta a ponta, reduzindo as entradas manuais e acelerando os tempos de ciclo de batelada.

- Se o seu foco principal é o gerenciamento de riscos: Implemente um cronograma de manutenção rigoroso para todos os sensores, a fim de evitar que dados imprecisos causem falhas catastróficas na qualidade do produto.

Em última análise, ver os sensores como um componente crítico do seu sistema de controle de qualidade é a chave para produzir um produto confiável e de alto desempenho.

Tabela Resumo:

| Tipo de Sensor | Função Principal | Impacto na Qualidade do Concreto |

|---|---|---|

| Sensor de Umidade | Mede a umidade do agregado em tempo real | Controla precisamente a relação água-cimento para resistência e durabilidade |

| Sensor de Temperatura | Monitora a temperatura do material e do equipamento | Regula o tempo de pega e o desenvolvimento da resistência a longo prazo |

Garanta que cada lote de concreto atenda aos seus mais altos padrões. A GARLWAY é especializada em máquinas de construção, oferecendo plantas de dosagem de concreto e misturadores confiáveis para empresas de construção e empreiteiros em todo o mundo. Nossas soluções integram tecnologia avançada de sensores para automatizar sua produção e garantir qualidade consistente. Entre em contato conosco hoje para saber como podemos otimizar sua central de mistura!

Guia Visual

Produtos relacionados

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Pequena Usina de Concreto de Cimento HZS35

- Máquina Misturadora de Cimento de Concreto Automática Nova

As pessoas também perguntam

- Qual é o fluxo geral do processo de uma central de concreto? Um guia passo a passo para a produção eficiente de concreto

- Quais são as desvantagens do concreto usinado? Navegando nos riscos logísticos e de custo

- Que medidas devem ser tomadas para prevenir ferrugem e corrosão em tanques de cimento? Prolongue a vida útil do seu tanque

- Quais são os cuidados de segurança para a instalação de uma central de mistura de concreto comercial? Garanta a Integridade Estrutural e a Segurança Operacional

- Qual é a função do compressor de ar em uma central de concreto? A força por trás da dosagem automatizada

- Quais são as consequências de erros operacionais de técnicos em novas centrais de mistura? Evite paragens dispendiosas e danos

- Quais são as vantagens de uma betoneira volumétrica? Alcance Controle Total & Zero Desperdício

- Como os materiais são medidos numa central de betão? Pesagem de Precisão para Qualidade Consistente