As principais causas de vazamento em cilindros em uma central de mistura de concreto são falhas mecânicas decorrentes de instalação inadequada, contaminação, desgaste de componentes e lubrificação insuficiente. Esses problemas comprometem a integridade das vedações do cilindro, levando a vazamentos internos (entre as câmaras do cilindro) ou externos (para o ambiente externo).

A questão central é uma falha na precisão mecânica. Seja causada por desalinhamento, detritos ou simples desgaste, qualquer fator que impeça uma vedação perfeita resultará em vazamentos que degradam o desempenho.

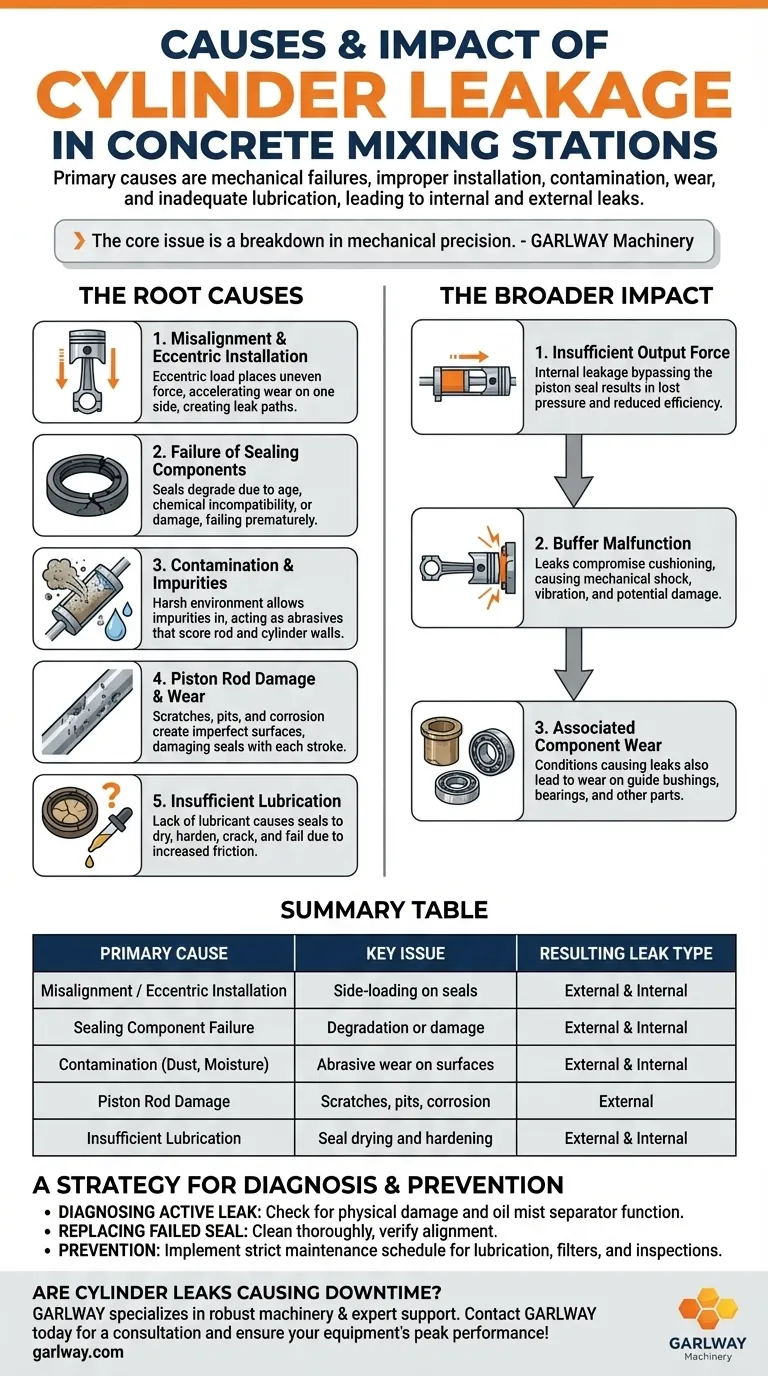

As Causas Raiz do Vazamento em Cilindros

Compreender a origem de um vazamento é o primeiro passo para uma solução permanente. As causas são quase sempre interligadas, onde um problema frequentemente leva a outro.

Desalinhamento e Instalação Excêntrica

Uma haste de pistão instalada de forma excêntrica aplica forças de carga lateral desiguais nas vedações e rolamentos. Esse desalinhamento impede que o anel de vedação se assente corretamente.

Com o tempo, essa pressão desigual constante acelera o desgaste em um lado da vedação, criando um caminho para a fuga de fluido ou ar.

Falha dos Componentes de Vedação

As vedações e anéis de vedação são os pontos de falha mais diretos. Eles são projetados para desgastar com o tempo, mas podem falhar prematuramente.

Razões para falha prematura incluem degradação por envelhecimento, incompatibilidade química com lubrificantes ou danos físicos durante a instalação ou operação.

Contaminação e Impurezas

O ambiente agressivo de uma central de mistura de concreto significa que poeira, umidade e outras impurezas podem entrar no cilindro.

Essas partículas agem como abrasivos, riscando a superfície da haste do pistão e a parede do cilindro. Esses arranhões microscópicos danificam as vedações, levando rapidamente a vazamentos.

Danos e Desgaste da Haste do Pistão

A própria haste do pistão pode ser uma fonte de vazamento. Arranhões, pites ou corrosão na superfície da haste criam uma superfície de vedação imperfeita.

À medida que a haste danificada passa pela vedação em cada curso, ela não apenas permite vazamentos, mas também danifica progressivamente a própria vedação, piorando o problema.

Lubrificação Insuficiente

A lubrificação adequada é crucial para reduzir o atrito e o calor. Um problema com o separador de névoa de óleo ou a falta de lubrificante faz com que as vedações sequem e endureçam.

Isso leva a um aumento do atrito, desgaste acelerado e eventual rachadura do material de vedação, resultando em vazamentos internos e externos.

O Impacto Mais Amplo: De Vazamentos a Falhas do Sistema

Um vazamento em um cilindro raramente é um problema isolado. Muitas vezes é um sintoma de um problema maior e pode desencadear uma cascata de outras falhas se não for resolvido.

Força de Saída Insuficiente

Vazamentos internos são uma causa direta de força de saída insuficiente. À medida que o ar ou o fluido hidráulico contorna a vedação do pistão, o diferencial de pressão necessário para mover a carga é perdido.

O cilindro pode operar lentamente, travar sob carga ou não completar seu curso, impactando diretamente a eficiência operacional da central.

Mau Funcionamento do Amortecedor

Vazamentos também podem comprometer o efeito de amortecimento ou tamponamento do cilindro no final de seu curso.

Isso resulta no pistão batendo contra a tampa final, causando choque mecânico, vibração e potenciais danos ao cilindro e à máquina que ele opera.

Desgaste de Componentes Associados

As condições que causam vazamentos — desalinhamento, contaminação e má lubrificação — também causam outros problemas. Por exemplo, uma haste de pistão desalinhada não apenas destruirá as vedações, mas também causará desgaste excessivo nos anéis de guia e rolamentos.

Da mesma forma, o vazamento na extremidade do eixo, muitas vezes causado por uma vedação flutuante danificada, pode levar à falha do rolamento devido ao atrito e superaquecimento.

Uma Estratégia de Diagnóstico e Prevenção

Sua resposta deve ser determinada se você está solucionando uma falha ativa ou implementando um plano de manutenção de longo prazo.

- Se você está diagnosticando um vazamento ativo: Comece verificando as causas mais óbvias, como danos físicos na haste do pistão e o funcionamento adequado do separador de névoa de óleo.

- Se você está substituindo uma vedação com defeito: Limpe meticulosamente todas as impurezas do interior do cilindro e verifique o alinhamento da haste do pistão para evitar falhas repetidas imediatas.

- Se você está focado na prevenção: Implemente um cronograma rigoroso para verificar os sistemas de lubrificação, limpar ou substituir os filtros de ar e inspecionar quaisquer sinais de desalinhamento físico ou desgaste.

Em última análise, manter a integridade mecânica precisa do conjunto do cilindro é a chave para prevenir vazamentos e garantir uma operação confiável.

Tabela Resumo:

| Causa Primária | Questão Chave | Tipo de Vazamento Resultante |

|---|---|---|

| Desalinhamento / Instalação Excêntrica | Carga lateral nas vedações | Externo e Interno |

| Falha do Componente de Vedação | Degradação ou dano | Externo e Interno |

| Contaminação (Poeira, Umidade) | Desgaste abrasivo nas superfícies | Externo e Interno |

| Danos na Haste do Pistão | Arranhões, pites, corrosão | Externo |

| Lubrificação Insuficiente | Ressecamento e endurecimento da vedação | Externo e Interno |

Vazamentos em cilindros estão causando paralisações e ineficiência em sua central de mistura de concreto?

A GARLWAY é especializada em fornecer máquinas de construção robustas e suporte especializado para empresas de construção e empreiteiros em todo o mundo. Nossa linha de centrais de concreto, misturadores e componentes duráveis é projetada para confiabilidade máxima e manutenção mínima.

Deixe que nossos especialistas ajudem você a diagnosticar problemas e implementar uma estratégia de manutenção preventiva para manter sua operação funcionando sem problemas.

Entre em contato com a GARLWAY hoje mesmo para uma consulta e garanta o desempenho máximo de seu equipamento!

Guia Visual

Produtos relacionados

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- HZS25 Melhor Betoneira para Concreto de Mistura Rápida na Bunnings

As pessoas também perguntam

- Qual é a diferença entre uma usina de concreto de batelada seca e uma usina de concreto de batelada úmida? Otimize a sua produção de concreto

- Como funciona o sistema de dosagem em uma central de concreto? A chave para um concreto consistente e de alta qualidade

- Quais são os fatores-chave que influenciam a eficácia da fase de mistura? Otimize a sua Produção de Concreto

- Quais são os tipos de centrais de betão pronto com base no método de mistura? Seco vs. Húmido Explicado

- Quais são algumas inovações em misturadores de concreto volumétricos? Aumente a eficiência com a produção sob demanda

- Quais são as vantagens das centrais de mistura de concreto pequenas e médias? Maximizando a relação custo-benefício e a flexibilidade no local

- Quais são os requisitos para o sistema de controle elétrico em uma usina de concreto durante a produção? Garanta Confiabilidade e Eficiência

- Que tipo de central de betão é adequada para projetos de pequena escala com estradas estreitas?