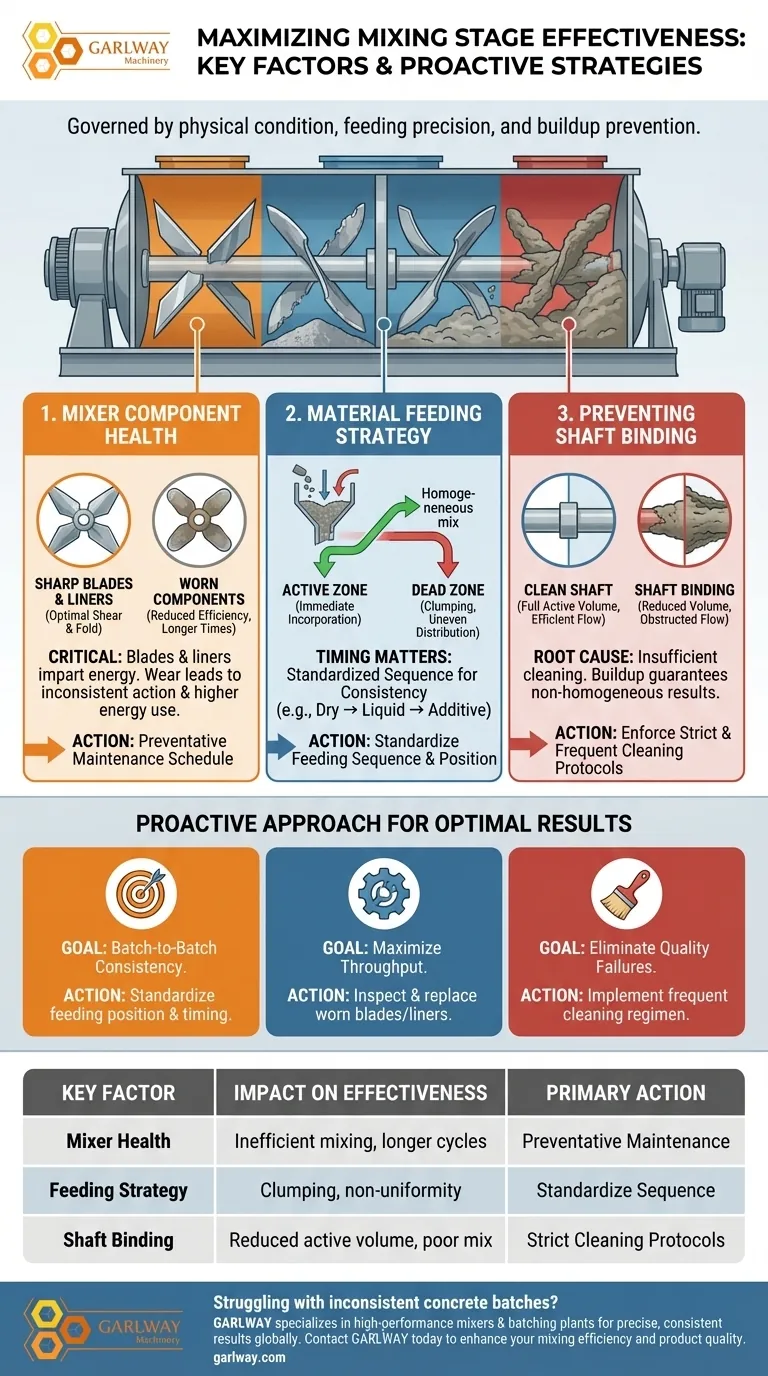

A eficácia da sua fase de mistura é regida por três fatores primários: a condição física dos componentes internos do misturador, a precisão do seu processo de alimentação de materiais e a prevenção do acúmulo de material no eixo, um problema conhecido como "emperramento do eixo".

Alcançar uma mistura consistentemente eficaz não é uma questão de sorte; é o resultado direto da combinação de manutenção mecânica rigorosa com procedimentos operacionais disciplinados.

A Base Mecânica: Saúde dos Componentes do Misturador

O estado físico do seu misturador é o ponto de partida para a qualidade. Componentes desgastados não podem desempenhar sua função projetada, independentemente de quão bem você gerencie outras variáveis.

O Papel Crítico das Lâminas e Revestimentos

As lâminas e os revestimentos do misturador são os principais pontos de contato que aplicam energia ao material. Sua forma e afiação são projetadas para cortar, dobrar e tombar materiais em um estado homogêneo.

Quando esses componentes se desgastam, eles perdem sua geometria eficaz. Isso é análogo a tentar picar vegetais com uma faca cega; a ferramenta não consegue mais aplicar força precisamente onde é necessária.

Por Que Componentes Desgastados Reduzem a Eficiência

Lâminas e revestimentos desgastados degradam significativamente o desempenho da mistura, levando a tempos de mistura mais longos para obter o mesmo resultado. Isso aumenta diretamente o consumo de energia e reduz a produtividade geral.

Mais importante ainda, cria uma ação de mistura inconsistente, resultando em lotes não uniformes e potenciais falhas de controle de qualidade.

O Fator Operacional: Estratégia de Alimentação de Materiais

Como e quando você introduz materiais no misturador é tão crítico quanto a condição mecânica da máquina. Uma estratégia de alimentação inadequada pode criar problemas que nem mesmo um misturador perfeito pode resolver.

O Impacto da Posição de Alimentação

Os materiais devem ser alimentados na zona de mistura ativa, onde as lâminas podem incorporá-los imediatamente.

Alimentar materiais em uma "zona morta" ou em uma área de baixa ação do misturador significa que eles podem não ser misturados adequadamente, levando a aglomerações ou distribuição desigual no produto final.

A Importância do Tempo de Alimentação

A sequência de introdução de materiais muitas vezes dita o sucesso da mistura. Por exemplo, adicionar líquidos muito cedo ou muito tarde pode impedir a hidratação adequada ou levar à aglomeração.

Uma sequência de alimentação padronizada e repetível é essencial para garantir que cada lote seja consistente com o anterior.

Compreendendo o Principal Obstáculo: Emperramento do Eixo

Um dos problemas mais comuns e disruptivos nas operações de mistura é o acúmulo de material no eixo central. Esse problema aparentemente pequeno tem consequências significativas.

O Que é "Emperramento do Eixo"?

Emperramento do eixo é o acúmulo e endurecimento de material no eixo central do misturador. Com o tempo, esse acúmulo cresce, reduzindo efetivamente o volume de mistura ativo.

Como o Emperramento Interrompe a Mistura

Essa massa estática de material no eixo faz duas coisas: impede que o material emperrado seja misturado e obstrui fisicamente o fluxo de outros materiais. Isso cria um padrão de mistura ineficiente e garante um resultado não homogêneo.

A Causa Raiz: Limpeza Insuficiente

O emperramento do eixo é quase sempre um resultado direto de protocolos de limpeza inadequados. A limpeza regular e completa entre os lotes ou no final de um turno é a única maneira confiável de preveni-lo.

Uma Abordagem Proativa para Mistura Ótima

Você pode controlar diretamente a eficácia da mistura concentrando seus esforços na prevenção e padronização. Use estas diretrizes para diagnosticar e melhorar seu processo.

- Se o seu foco principal é a consistência lote a lote: Padronize a posição e o tempo de alimentação de materiais para eliminar variáveis operacionais.

- Se o seu foco principal é maximizar a produtividade: Implemente um cronograma de manutenção preventiva para inspecionar e substituir lâminas e revestimentos desgastados antes que falhem.

- Se o seu foco principal é eliminar falhas de qualidade: Cumpra um regime de limpeza rigoroso e frequente para prevenir completamente o emperramento do eixo.

Em última análise, dominar sua fase de mistura se resume a tratar o misturador não apenas como uma máquina, mas como um instrumento de precisão que requer tanto manutenção quanto operação habilidosa.

Tabela Resumo:

| Fator Chave | Impacto na Eficácia da Mistura | Ação Principal |

|---|---|---|

| Saúde dos Componentes do Misturador | Lâminas/revestimentos desgastados causam mistura ineficiente, tempos de ciclo mais longos e lotes inconsistentes. | Implementar um cronograma de manutenção preventiva. |

| Estratégia de Alimentação de Materiais | Posição ou tempo de alimentação incorretos levam a aglomeração e distribuição não uniforme. | Padronizar a sequência e a posição de alimentação. |

| Prevenção de Emperramento do Eixo | Acúmulo de material no eixo reduz o volume ativo e garante uma mistura ruim. | Cumprir protocolos de limpeza rigorosos e frequentes. |

Lutando com lotes de concreto inconsistentes ou baixa produtividade de mistura?

A GARLWAY é especializada em fornecer máquinas de construção robustas, incluindo misturadores de concreto de alto desempenho e centrais de concreto, projetados para entregar resultados precisos e consistentes para empresas de construção e empreiteiros em todo o mundo. Nossos equipamentos são projetados para minimizar o desgaste e simplificar a manutenção, ajudando você a alcançar a eficácia ideal de mistura.

Entre em contato com a GARLWAY hoje mesmo para discutir como nossas soluções podem aprimorar a eficiência da sua fase de mistura e a qualidade do produto.

Guia Visual

Produtos relacionados

- Máquina misturadora pronta para construção Máquinas de mistura pronta

- Máquina misturadora de betão portátil Equipamento para mistura de betão

- Máquina misturadora de construção comercial para betão de mistura de solo e cimento

- Máquina misturadora de betão hidráulica Equipamento de mistura de cimento para mistura de betão

- Misturador Belle Misturador de argamassa de tambor com carregamento automático JS3000

As pessoas também perguntam

- Misturadores de concreto podem ser usados para argamassa? Por que o misturador errado compromete sua construção

- Como uma betoneira aumenta a segurança do trabalhador? Reduz o risco de lesões e melhora a conformidade do local

- Como uma betoneira melhora a qualidade do concreto? Garanta resistência e consistência para sua construção

- Como uma betoneira contribui para a qualidade da construção? Garantindo a integridade estrutural e a durabilidade

- Como uma betoneira garante a qualidade do concreto? Obtenha concreto uniforme e durável para o seu projeto.