Controlar o tempo de mistura em uma betoneira autocarregável é um parâmetro crítico que governa diretamente a qualidade e a integridade estrutural do produto final. Mistura insuficiente leva a um lote inconsistente e fraco com componentes distribuídos de forma desigual. Inversamente, mistura excessiva pode degradar a resistência e a trabalhabilidade do concreto, tornando-o inadequado para o seu propósito.

O desafio central é alcançar a homogeneidade perfeita sem danificar os componentes. O tempo de mistura não é apenas sobre misturar ingredientes; é uma variável de controle precisa que determina se você produz concreto de alto desempenho ou um lote destinado ao fracasso.

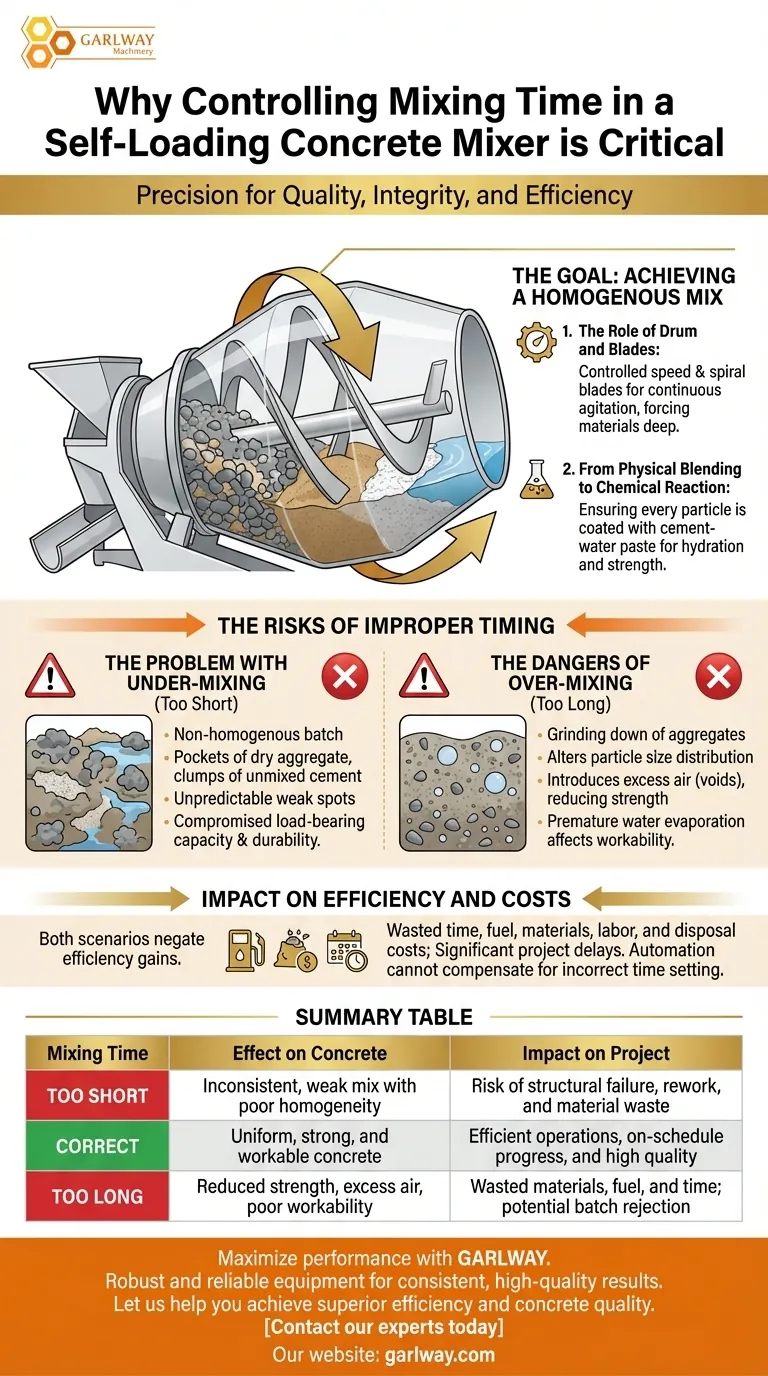

O Objetivo: Alcançar uma Mistura Homogênea

A função principal de qualquer betoneira é criar uma pasta uniforme e consistente. Em uma betoneira autocarregável, esse processo é altamente projetado para ser eficiente e repetível.

O Papel do Tambor e das Lâminas

O tambor de uma betoneira autocarregável gira a uma velocidade controlada, usando lâminas espirais internas para agitar continuamente o conteúdo. Essas lâminas são projetadas para empurrar os materiais para o fundo do tambor, forçando os agregados, areia, cimento e água a se misturarem completamente. Essa ação mecânica garante que cada partícula seja distribuída uniformemente.

Da Mistura Física à Reação Química

A mistura adequada é mais do que apenas distribuir agregados. Garante que cada partícula de areia e cascalho seja completamente revestida com a pasta de cimento e água. Esse revestimento é essencial para a reação química de hidratação, que é o que confere ao concreto sua resistência à medida que cura. Um revestimento incompleto resulta em pontos fracos em toda a estrutura.

Os Riscos do Tempo Impróprio

A janela "ideal" para a mistura é crucial. Desvios em qualquer direção têm consequências negativas significativas que minam as principais vantagens de usar uma betoneira autocarregável.

O Problema da Submistura

Tempo de mistura insuficiente resulta em um lote não homogêneo. Isso pode se manifestar como bolsões de agregado seco, distribuição inconsistente de água ou grumos de cimento não misturado. O produto final terá pontos fracos imprevisíveis, comprometendo sua capacidade de carga e durabilidade a longo prazo.

Os Perigos da Sobremistura

Mistura excessiva é igualmente prejudicial. O atrito e o impacto constantes podem começar a moer os agregados, alterando a distribuição do tamanho das partículas cuidadosamente projetada. Isso também pode introduzir ar em excesso na mistura, o que cria vazios e reduz a resistência à compressão. A sobremistura também pode levar à evaporação prematura da água, afetando a trabalhabilidade e o processo de hidratação.

Impacto na Eficiência e Custos

Ambos os cenários anulam os ganhos de eficiência de uma betoneira autocarregável. Um lote submisturado pode precisar ser misturado novamente, desperdiçando tempo e combustível valiosos. Um lote sobremisturado e inutilizável resulta em desperdício de materiais, mão de obra e custos de descarte, causando atrasos significativos no projeto. A automação da máquina não pode compensar uma configuração de tempo incorreta.

Fazendo a Escolha Certa para o Seu Projeto

Seu objetivo operacional deve ditar sua abordagem para gerenciar o tempo de mistura. Use as diretrizes do fabricante como ponto de partida, mas sempre verifique a qualidade da mistura visualmente para cada lote.

- Se o seu foco principal é a máxima resistência estrutural: Priorize evitar a sobremistura, pois isso degrada diretamente a integridade do material e introduz vazios de ar enfraquecedores.

- Se o seu foco principal é a eficiência do projeto: Estabeleça e siga um tempo de mistura padronizado e repetível para evitar os atrasos dispendiosos causados pela rejeição ou remistura de lotes inconsistentes.

- Se o seu foco principal é a trabalhabilidade e acabamento superiores: Preste muita atenção à consistência do concreto, pois a sobremistura pode dificultar a colocação, compactação e acabamento corretos.

Dominar essa única variável é a chave para desbloquear a consistência e o controle de qualidade prometidos pelo seu equipamento.

Tabela Resumo:

| Tempo de Mistura | Efeito no Concreto | Impacto no Projeto |

|---|---|---|

| Muito Curto | Mistura inconsistente e fraca com baixa homogeneidade | Risco de falha estrutural, retrabalho e desperdício de material |

| Correto | Concreto uniforme, forte e trabalhável | Operações eficientes, progresso dentro do prazo e alta qualidade |

| Muito Longo | Resistência reduzida, excesso de ar, baixa trabalhabilidade | Desperdício de materiais, combustível e tempo; potencial rejeição do lote |

Maximize o desempenho da sua betoneira autocarregável com a GARLWAY.

Como especialista em máquinas de construção, a GARLWAY fornece equipamentos robustos e confiáveis — incluindo betoneiras autocarregáveis, guinchos e usinas de concreto — projetados para empreiteiros e empresas de construção em todo o mundo. O tempo de mistura adequado é apenas um fator; ter o equipamento certo garante resultados consistentes e de alta qualidade em cada projeto.

Deixe-nos ajudá-lo a alcançar eficiência superior e qualidade de concreto. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e encontrar a solução perfeita para o seu canteiro de obras.

Guia Visual

Produtos relacionados

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Equipamento Portátil para Misturador de Concreto

- Misturador de Argamassa de Concreto de Cimento Pequeno JDC350

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Betoneiras Multiquip HZS90 Grandes para Construção

As pessoas também perguntam

- Onde uma central de concreto vertical deve ser usada? Para Projetos Comerciais e Industriais de Alto Volume

- O que torna os contentores de centrais de mistura de betão uma escolha sustentável? Aumente a Eficiência e Reduza os Custos do Seu Projeto

- O que deve ser considerado ao configurar uma central de mistura de concreto? Planeje para eficiência e segurança

- Qual foi a primeira versão registrada da betoneira portátil e quem a inventou? Descubra a Inovação Rebocada por Cavalos de 1904

- Qual é a faixa de capacidade típica para misturadores de cimento? Escolha o Tamanho Certo para o Seu Projeto