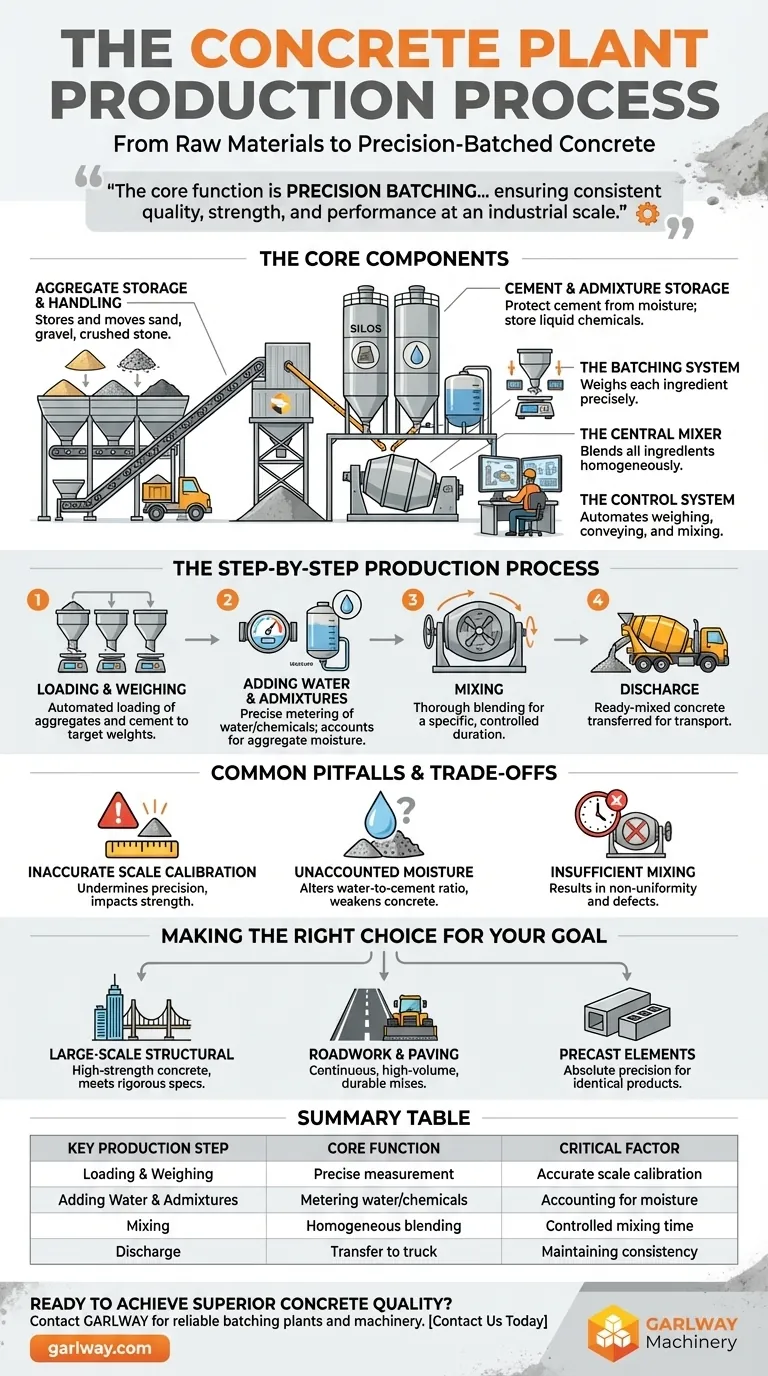

Em uma central de concreto, o processo de produção foca na medição e combinação precisas de água, agregados (areia e cascalho) e cimento. As matérias-primas são carregadas em tremonhas e silos, depois transportadas para um misturador central onde são misturadas em uma mistura homogênea antes de serem descarregadas para transporte e uso na construção.

A função principal de uma central de concreto não é apenas misturar; é a dosagem de precisão. Todo o sistema é projetado para garantir que cada lote tenha as mesmas proporções exatas de ingredientes, assegurando qualidade, resistência e desempenho consistentes em escala industrial.

Os Componentes Principais de uma Central Dosadora

Uma central de concreto é uma montagem sofisticada de sistemas que trabalham em conjunto. Compreender cada componente revela como a qualidade é incorporada ao processo desde o início.

Armazenamento e Manuseio de Agregados

Agregados, como areia, cascalho e pedra britada, formam o volume da mistura de concreto. Eles são armazenados em grandes depósitos ou pilhas e transportados por esteiras ou pás-carregadeiras para as tremonhas de carregamento.

Armazenamento de Cimento e Aditivos

O cimento, o agente ligante, é um pó fino que deve ser protegido da umidade. Ele é armazenado em grandes recipientes verticais selados chamados silos. Aditivos químicos, usados para modificar as propriedades do concreto, são armazenados em tanques de líquidos.

O Sistema de Dosagem

Este é o coração da precisão da central. Consiste em uma série de tremonhas de pesagem (dosadores) conectadas a balanças digitais ou células de carga de alta precisão. Cada ingrediente — agregados, cimento e água — é pesado separadamente para atender aos requisitos específicos do traço da mistura.

O Misturador Central

Uma vez pesados, todos os ingredientes sólidos são descarregados em um grande e potente misturador. A água e os aditivos são então introduzidos, e os componentes são misturados por um período específico, controlado por computador, para garantir um lote completamente uniforme e consistente.

O Sistema de Controle

Toda a operação é gerenciada por um sistema de controle centralizado e computadorizado. Um operador insere o traço de mistura desejado, e o sistema automatiza o processo de pesagem, transporte e mistura, garantindo precisão e repetibilidade com erro humano mínimo.

O Processo de Produção Passo a Passo

Da matéria-prima ao produto acabado, o processo segue uma sequência precisa e automatizada projetada para eficiência e controle de qualidade.

Passo 1: Carregamento e Pesagem

O processo começa quando o sistema de controle envia comandos para carregar os agregados e o cimento de seus respectivos depósitos e silos para as tremonhas de pesagem dedicadas até que o peso exato alvo para a receita seja atingido.

Passo 2: Adição de Água e Aditivos

Simultaneamente, a água é dosada por volume ou peso, e quaisquer aditivos químicos necessários são medidos com precisão. O sistema leva em conta automaticamente o teor de umidade já presente nos agregados para manter uma relação água-cimento perfeita.

Passo 3: Mistura

Todos os ingredientes dosados são descarregados no misturador central. As poderosas pás ou aletas do misturador giram, combinando completamente os materiais para criar uma mistura de concreto homogênea. O tempo de mistura é crítico e predeterminado pelo traço da mistura.

Passo 4: Descarga

Após a conclusão do ciclo de mistura, o concreto usinado é descarregado do misturador. Ele geralmente flui por uma calha diretamente para um caminhão betoneira, que continua a agitar suavemente o concreto durante o transporte para o local da obra.

Compreendendo as Compensações e Armadilhas Comuns

Embora o processo seja altamente automatizado, seu sucesso depende de manutenção e supervisão adequadas. A falha em gerenciar variáveis-chave pode comprometer a qualidade do produto final.

Calibração Incorreta das Balanças

Se os sistemas de pesagem não forem calibrados regularmente, toda a premissa da dosagem de precisão é minada. Mesmo pequenos erros nas proporções dos ingredientes podem impactar significativamente a resistência e a durabilidade do concreto.

Falha em Considerar a Umidade dos Agregados

Um dos erros mais comuns é falhar em medir e compensar o teor de umidade na areia e no cascalho. Água não contabilizada alterará a relação água-cimento, enfraquecendo diretamente o concreto final.

Mistura Insuficiente

Apressar o ciclo de mistura para aumentar a produção é um erro crítico. A mistura incompleta resulta em concreto não uniforme com resistência inconsistente, baixa trabalhabilidade e maior risco de defeitos.

Fazendo a Escolha Certa para Seu Objetivo

O processo controlado de uma central dosadora de concreto permite produzir uma ampla gama de tipos de concreto adequados para diferentes aplicações.

- Se o seu foco principal for trabalho estrutural em larga escala (edifícios, pontes): A capacidade da central de produzir consistentemente concreto de alta resistência que atende a especificações rigorosas de engenharia é a principal vantagem.

- Se o seu foco principal for obras rodoviárias ou pavimentação: A capacidade da central para produção contínua e em alto volume de misturas duráveis e resistentes às intempéries é essencial.

- Se o seu foco principal forem elementos pré-moldados: A precisão absoluta do processo de dosagem garante que cada produto pré-moldado tenha propriedades e qualidade idênticas.

Uma central de concreto transforma matérias-primas simples em um material de construção altamente confiável e projetado para desempenho por meio de controle de precisão.

Tabela Resumo:

| Etapa Chave da Produção | Função Principal | Fator Crítico |

|---|---|---|

| Carregamento e Pesagem | Medição precisa de agregados, cimento | Calibração precisa das balanças |

| Adição de Água e Aditivos | Dosagem de água e produtos químicos | Consideração da umidade dos agregados |

| Mistura | Mistura homogênea de todos os ingredientes | Tempo de mistura controlado |

| Descarga | Transferência para caminhão betoneira | Manutenção da consistência durante o transporte |

Pronto para alcançar qualidade superior de concreto para seus projetos? A GARLWAY é especializada em máquinas de construção, oferecendo centrais dosadoras de concreto, misturadores e guinchos confiáveis projetados para precisão e eficiência. Seja você uma empresa de construção ou um empreiteiro, nossas soluções garantem concreto consistente e de alta resistência para trabalhos estruturais em larga escala, pavimentação de estradas ou elementos pré-moldados. Entre em contato conosco hoje mesmo para discutir como nossos equipamentos podem aprimorar seu processo de produção e oferecer desempenho incomparável em seus locais de trabalho globalmente!

Guia Visual

Produtos relacionados

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- JW1000 Betoneira Móvel Cimento Misturador de Concreto e Central de Concreto

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Pequena Usina de Concreto de Cimento HZS35

As pessoas também perguntam

- Qual é a função dos alimentadores de agregados em uma central de concreto? A Chave para a Mistura Precisa de Concreto

- Por que o dosamento preciso de materiais é importante na mistura de concreto? Garante a Integridade Estrutural e a Durabilidade

- Quantos tipos de RMC existem? Escolha a Mistura Certa para o Sucesso do Seu Projeto

- Por que a qualidade das matérias-primas é importante para a produção de concreto? Garanta Integridade Estrutural e Durabilidade

- Qual método de pesagem é tipicamente usado para pequenas centrais de concreto? Pesagem sobreposta para mistura econômica

- Quais são as características dos misturadores em lote? Alcance Controle e Precisão Inigualáveis

- Quais são os fatores-chave que afetam a qualidade de uma central de mistura de concreto? Garanta uma Produção de Concreto Consistente e de Alta Qualidade

- Quais práticas de manutenção devem ser seguidas para manter a central de mistura em condições ideais de funcionamento?