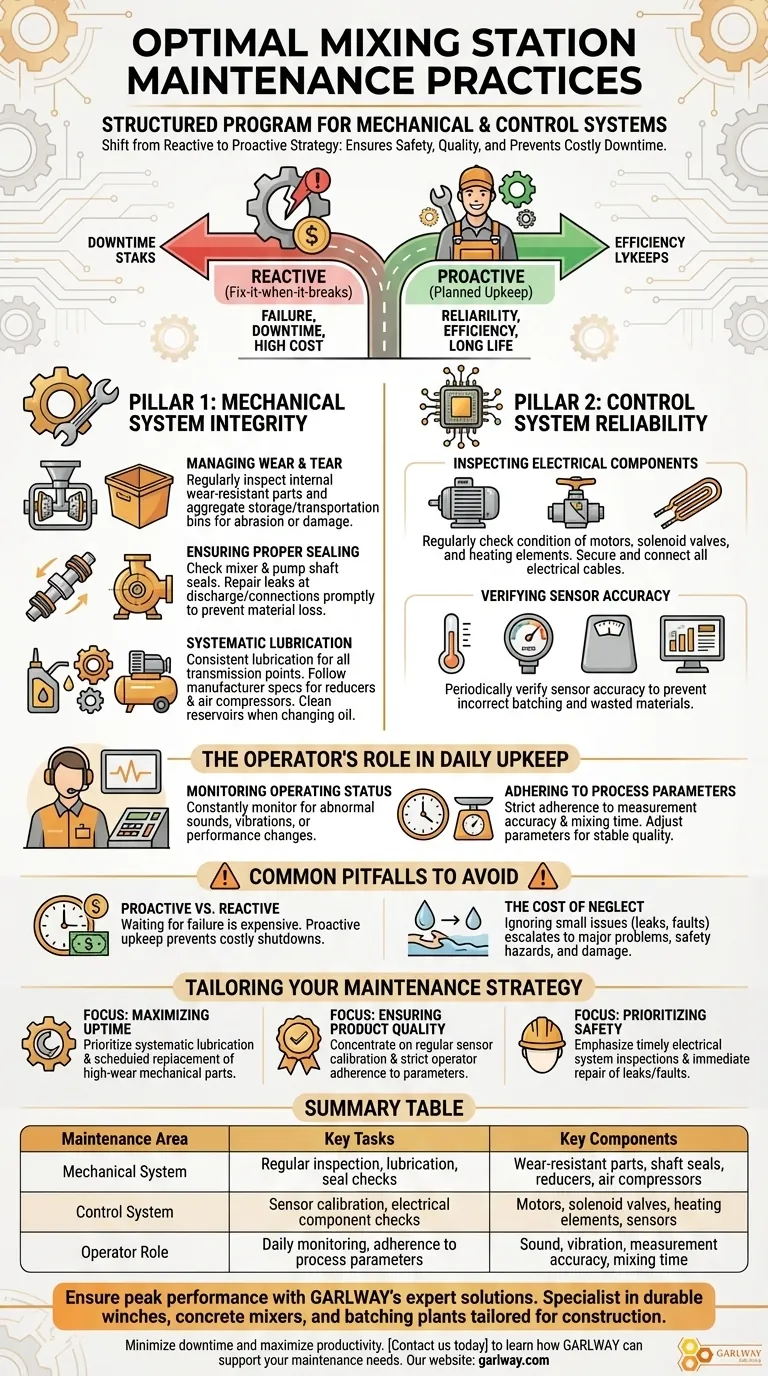

Para manter uma central de mistura em condições ideais de funcionamento, você deve implementar um programa de manutenção estruturado focado em duas áreas principais: os sistemas mecânicos e os sistemas de controle elétrico. Isso envolve a inspeção regular de peças de desgaste, lubrificação sistemática e supervisão diligente de todos os componentes elétricos, de sensores a motores.

O princípio fundamental da manutenção eficaz é a mudança de uma mentalidade reativa de "consertar quando quebrar" para uma estratégia proativa. Essa abordagem garante segurança, mantém a qualidade consistente do produto e previne o tempo de inatividade dispendioso associado a falhas catastróficas de equipamentos.

Os Dois Pilares da Manutenção da Central de Mistura

Um plano de manutenção abrangente aborda todas as partes da estação. A maneira mais eficaz de estruturar isso é dividindo as tarefas entre o hardware físico da máquina e seu cérebro de controle eletrônico.

Pilar 1: Integridade do Sistema Mecânico

As partes mecânicas da sua central de mistura suportam o estresse físico mais direto. Sua manutenção é fundamental para a confiabilidade de toda a operação.

Gerenciando o Desgaste

Componentes chave são projetados para se desgastar com o tempo. Inspecione regularmente as peças resistentes ao desgaste internas do próprio misturador.

Verifique também os depósitos e transportadores de agregados em busca de sinais de abrasão ou danos que possam impedir o fluxo de material ou a integridade estrutural.

Garantindo a Vedação Adequada

Vedações eficazes evitam vazamentos de material e contaminação. Preste muita atenção às vedações das extremidades do eixo do misturador e a quaisquer vedações do eixo da bomba.

Vazamentos nas saídas de descarga ou em outros pontos de conexão são um sinal claro de problema. Estes devem ser inspecionados e reparados prontamente para evitar perda de material e riscos de segurança.

Lubrificação Sistemática

A lubrificação adequada é crucial para reduzir o atrito e estender a vida útil das peças móveis. Todos os pontos de transmissão requerem atenção consistente.

Siga as especificações do fabricante para substituir lubrificantes em componentes como redutores e compressores de ar. Ao trocar o óleo em reservatórios ou tanques, limpe-os completamente com querosene para remover depósitos antigos.

Pilar 2: Confiabilidade do Sistema de Controle

O sistema de controle é o centro nervoso da sua estação. Sua precisão e confiabilidade impactam diretamente a qualidade do produto e a eficiência operacional.

Inspecionando Componentes Elétricos

O sistema de controle gerencia todas as funções automatizadas por meio de seus componentes. Verifique regularmente a condição de motores, válvulas solenoides e elementos de aquecimento.

Certifique-se de que todos os cabos elétricos associados estejam seguros, livres de danos e conectados corretamente para evitar falhas intermitentes ou completas.

Verificando a Precisão dos Sensores

Sensores fornecem os dados críticos para medição e mistura. É essencial verificar periodicamente sua precisão.

Leituras imprecisas de sensores levam a dosagens incorretas, desperdício de materiais e um produto final que não atende às especificações de qualidade.

O Papel do Operador na Manutenção Diária

A manutenção não é apenas uma tarefa para uma equipe dedicada; é também uma responsabilidade diária do operador do equipamento. Um operador observador é sua primeira linha de defesa contra pequenos problemas que se tornam grandes problemas.

Monitorando o Status Operacional

Os operadores devem monitorar constantemente o equipamento durante a operação. Eles devem ser treinados para reconhecer quaisquer sons, vibrações ou mudanças de desempenho anormais.

Aderindo aos Parâmetros do Processo

Manter a qualidade requer adesão estrita aos requisitos do processo. Isso inclui controlar a precisão da medição e o tempo de mistura para cada lote.

Os operadores devem ter a capacidade de ajustar os parâmetros operacionais conforme necessário para garantir a produção de um produto estável e de alta qualidade.

Armadilhas Comuns a Evitar

Mesmo com um plano, certas omissões podem minar seus esforços. Reconhecer essas armadilhas comuns é fundamental para construir uma cultura de manutenção verdadeiramente robusta.

Manutenção Proativa vs. Reativa

Esperar que uma peça falhe antes de substituí-la é a forma mais cara de manutenção. Embora a manutenção proativa programada tenha um custo inicial em tempo e peças, ela evita paradas não programadas muito mais caras.

O Custo da Negligência

Ignorar pequenos problemas, como um pequeno vazamento ou uma falha intermitente de sensor, é um risco significativo. Esses pequenos problemas inevitavelmente escalam, levando a potenciais riscos de segurança, má qualidade do produto e danos graves ao equipamento.

Adaptando Sua Estratégia de Manutenção

Suas prioridades de manutenção devem estar alinhadas com seus principais objetivos operacionais. Use estes pontos para focar seus esforços.

- Se seu foco principal é maximizar o tempo de atividade: Priorize a lubrificação sistemática e a inspeção e substituição programadas de peças mecânicas de alto desgaste.

- Se seu foco principal é garantir a qualidade do produto: Concentre-se na calibração regular de sensores e na adesão rigorosa do operador aos parâmetros de tempo de mistura e medição.

- Se seu foco principal é priorizar a segurança: Enfatize a inspeção oportuna de todos os sistemas elétricos e o reparo imediato de quaisquer vazamentos ou falhas estruturais.

Em última análise, uma rotina de manutenção disciplinada e consistente é a base de uma operação segura, eficiente e lucrativa.

Tabela Resumo:

| Área de Manutenção | Tarefas Chave | Componentes Chave |

|---|---|---|

| Sistema Mecânico | Inspeção regular, lubrificação, verificação de vedações | Peças resistentes ao desgaste, vedações de eixo, redutores, compressores de ar |

| Sistema de Controle | Calibração de sensores, verificação de componentes elétricos | Motores, válvulas solenoides, elementos de aquecimento, sensores |

| Papel do Operador | Monitoramento diário, adesão aos parâmetros do processo | Som, vibração, precisão da medição, tempo de mistura |

Garanta que sua central de mistura opere com desempenho máximo com as soluções especializadas da GARLWAY. Como especialista em máquinas de construção, fornecemos guinchos duráveis, misturadores de concreto e centrais de dosagem sob medida para empresas de construção e empreiteiros em todo o mundo. Nossos produtos são projetados para confiabilidade e facilidade de manutenção, ajudando você a minimizar o tempo de inatividade e maximizar a produtividade. Entre em contato conosco hoje para saber como a GARLWAY pode apoiar suas necessidades de manutenção e aumentar sua eficiência operacional!

Guia Visual

Produtos relacionados

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

As pessoas também perguntam

- Quais são os dois tipos de misturadores em lote? Escolha o Misturador Certo para o Seu Projeto

- Por que um sistema de eletricidade e gerador é importante em uma usina de concreto? A Linha de Vida da Sua Operação

- Quais fatores influenciam o desempenho do concreto? Principais impulsionadores para uma construção segura e durável

- Que precauções devem ser tomadas ao usar a porta de rede do computador de controle industrial de uma usina de concreto? Proteja seu equipamento contra falhas catastróficas

- Quais preocupações ambientais estão associadas às centrais de betão? Minimizar a poluição por poeira e água

- Do que é composto o sistema de dosagem de agregados? Os 3 componentes principais explicados

- Quais são os métodos comuns de entrega de pó em centrais de concreto? Otimize a eficiência da sua central

- Quais são as vantagens de uma betoneira volumétrica? Alcance Controle Total & Zero Desperdício