Em sua essência, uma central de produção de concreto é uma fábrica automatizada que transforma matérias-primas em concreto usinado. Ela opera pesando com precisão materiais como agregados (areia, pedra), cimento, água e aditivos químicos de acordo com uma receita específica. Esses materiais medidos são então transportados para um misturador central, misturados completamente e descarregados em um caminhão de concreto para entrega.

O princípio fundamental de uma central de produção de concreto não é apenas a mistura, mas a obtenção de precisão repetível em escala. Ela substitui o palpite manual por um sistema automatizado para garantir que cada lote de concreto atenda às especificações exatas de qualidade e resistência.

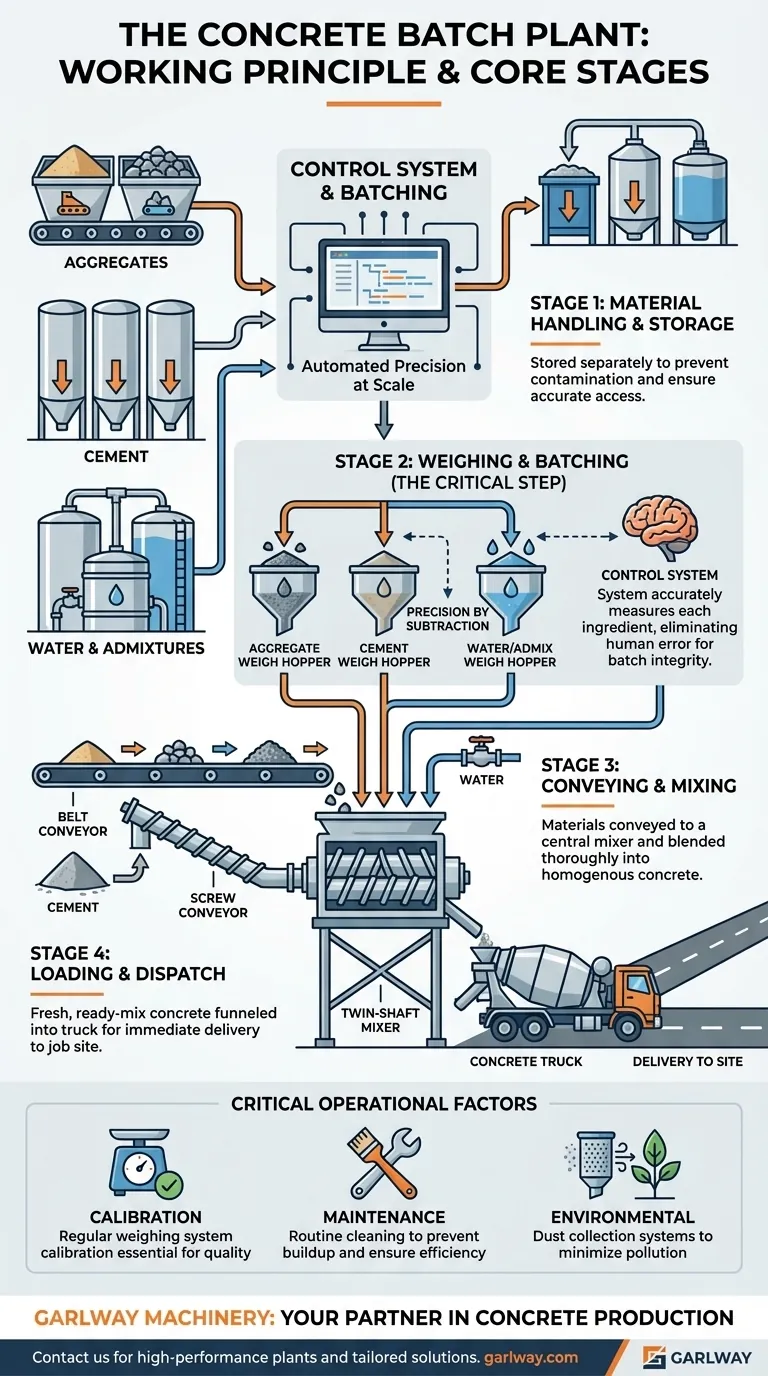

As Quatro Etapas Principais da Produção de Concreto

Toda a operação pode ser dividida em uma sequência lógica de quatro etapas. Cada etapa é gerenciada por um sistema de controle central, garantindo precisão do início ao fim.

Etapa 1: Manuseio e Armazenamento de Materiais

Antes do início da produção, todas as matérias-primas devem ser armazenadas corretamente e estar prontas para uso. Essa separação é crucial para evitar contaminação e garantir medições precisas.

- Agregados: Areia, cascalho e pedra britada são armazenados em grandes silos de agregados. Cada silo contém um tamanho ou tipo diferente de agregado.

- Materiais Cimentícios: Cimento e outros pós como cinzas volantes são mantidos em altos silos de cimento fechados para protegê-los da umidade.

- Líquidos: A água é mantida em tanques, enquanto os aditivos químicos (que modificam as propriedades do concreto) são armazenados em seus próprios recipientes separados.

Etapa 2: Pesagem e Dosagem (A Etapa Crítica)

Esta é a etapa mais crítica e é o que dá à "central de produção" o seu nome. O sistema de controle executa um projeto de mistura pré-programado, solicitando quantidades precisas de cada ingrediente para um único "lote".

- O Papel das Tremonhas de Pesagem: Cada categoria de material é pesada usando uma balança dedicada ou tremonha de pesagem. Geralmente há uma para agregados, uma para cimento e uma para água e aditivos.

- Precisão por Subtração: O sistema abre as comportas dos silos de armazenamento, permitindo que o material caia na tremonha de pesagem. O sistema de controle monitora continuamente o peso e fecha as comportas no instante em que a quantidade alvo é atingida.

- O Sistema de Controle como o Cérebro: Este processo automatizado garante que cada ingrediente seja medido com alta precisão, eliminando erros humanos e garantindo a integridade do produto final.

Etapa 3: Transporte e Mistura

Depois que o lote completo de materiais foi pesado com precisão, ele deve ser transportado para o misturador.

- Transporte do Lote: Agregados pesados geralmente viajam por um transportador de correia até o topo do misturador. O cimento é movido de sua tremonha de pesagem através de um transportador de rosca fechado.

- O Misturador Central: Todos os ingredientes são descarregados no grande e potente misturador. Aqui eles são misturados por um período específico de tempo até que um concreto homogêneo e consistente seja formado.

Etapa 4: Carregamento e Expedição

Após a conclusão da mistura, o concreto usinado está pronto para o transporte para o local da obra.

- Descarga do Produto Final: A porta de descarga do misturador se abre e o concreto fresco é canalizado diretamente para um caminhão-tanque de concreto em espera posicionado abaixo.

- Pronto para Entrega: O caminhão pode então prosseguir para o local de trabalho para despejar o concreto antes que ele comece a endurecer.

Compreendendo as Realidades Operacionais

Embora o processo seja altamente automatizado, vários fatores são críticos para manter a qualidade e a eficiência.

A Necessidade de Calibração Constante

A precisão de todo o sistema depende de suas balanças. As tremonhas de pesagem devem ser calibradas regularmente para garantir que estejam medindo corretamente. Um sistema não calibrado produzirá consistentemente concreto de baixa qualidade.

Manutenção é Inegociável

O concreto começa a endurecer rapidamente. Todos os componentes que entram em contato com a mistura, especialmente o próprio misturador, devem ser limpos completa e regularmente para evitar acúmulo, que pode reduzir a eficiência e afetar a qualidade do lote.

Controles Ambientais

O armazenamento e transporte de pós finos como o cimento geram poeira. As usinas modernas incorporam sistemas de coleta de poeira para minimizar a poluição do ar e proteger a saúde dos trabalhadores.

Aplicando Isso ao Objetivo do Seu Projeto

Compreender o processo ajuda você a avaliar o que é importante para um resultado específico.

- Se o seu foco principal é concreto estrutural de alto volume: O tempo de ciclo da usina, a capacidade do misturador e a confiabilidade de seus sistemas automatizados de controle e transporte são os fatores mais críticos.

- Se o seu foco principal é concreto arquitetônico especializado: A precisão dos dosadores de pesagem, especialmente para aditivos e pigmentos, é fundamental para obter cor e desempenho consistentes.

- Se o seu foco principal é a flexibilidade do projeto em um local remoto: A consideração principal é se uma usina de produção de concreto móvel, que pode ser movida e instalada conforme necessário, é mais adequada do que uma usina estacionária permanente.

Em última análise, a central de produção de concreto é o coração industrial da construção moderna, transformando matérias-primas simples em um produto altamente projetado através de controle sistemático e precisão.

Tabela Resumo:

| Etapa | Atividade Principal | Propósito |

|---|---|---|

| 1. Manuseio de Materiais | Armazenamento de agregados, cimento, água e aditivos | Garantir a integridade do material e prevenir contaminação |

| 2. Pesagem e Dosagem | Medição precisa de cada ingrediente via tremonhas de pesagem | Garantir a precisão do projeto da mistura e a consistência do lote |

| 3. Transporte e Mistura | Transporte de materiais para um misturador central para mistura | Obter uma mistura de concreto homogênea e de alta resistência |

| 4. Carregamento e Expedição | Descarga do produto final em caminhões misturadores para entrega | Fornecer concreto usinado fresco para o local de trabalho |

Precisa de uma central de produção de concreto confiável para o seu projeto? A GARLWAY é especializada na fabricação de centrais de produção de concreto de alto desempenho, misturadores de concreto e guinchos para empresas de construção e empreiteiros em todo o mundo. Nossos sistemas automatizados garantem dosagem precisa, qualidade consistente e máxima eficiência para trabalhos estruturais de alto volume ou concreto arquitetônico especializado. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- JW1000 Betoneira Móvel Cimento Misturador de Concreto e Central de Concreto

As pessoas também perguntam

- Que tipos de projetos utilizam comumente centrais de betão? Essencial para Construção em Grande Escala

- O que deve ser considerado ao configurar uma central de mistura de concreto? Planeje para eficiência e segurança

- Que tipos de materiais de construção uma Central de Concreto pode produzir? Concreto e Argamassa de Mistura de Precisão

- Que tipo de central de betão é adequada para projetos de pequena escala com estradas estreitas?

- Que tipos de aditivos são usados em centrais de betão? Melhorar o Desempenho e a Durabilidade