Em uma central de concreto, a sala de controle funciona como o sistema nervoso central. É o único ponto a partir do qual um operador gerencia, automatiza e monitora todo o processo de produção de concreto, desde a pesagem das matérias-primas até a orquestração da mistura final.

O propósito fundamental da sala de controle é traduzir uma receita de concreto precisa em um produto físico consistente e de alta qualidade. Isso é alcançado removendo erros manuais e garantindo que cada lote seja produzido com precisão e repetibilidade exatas.

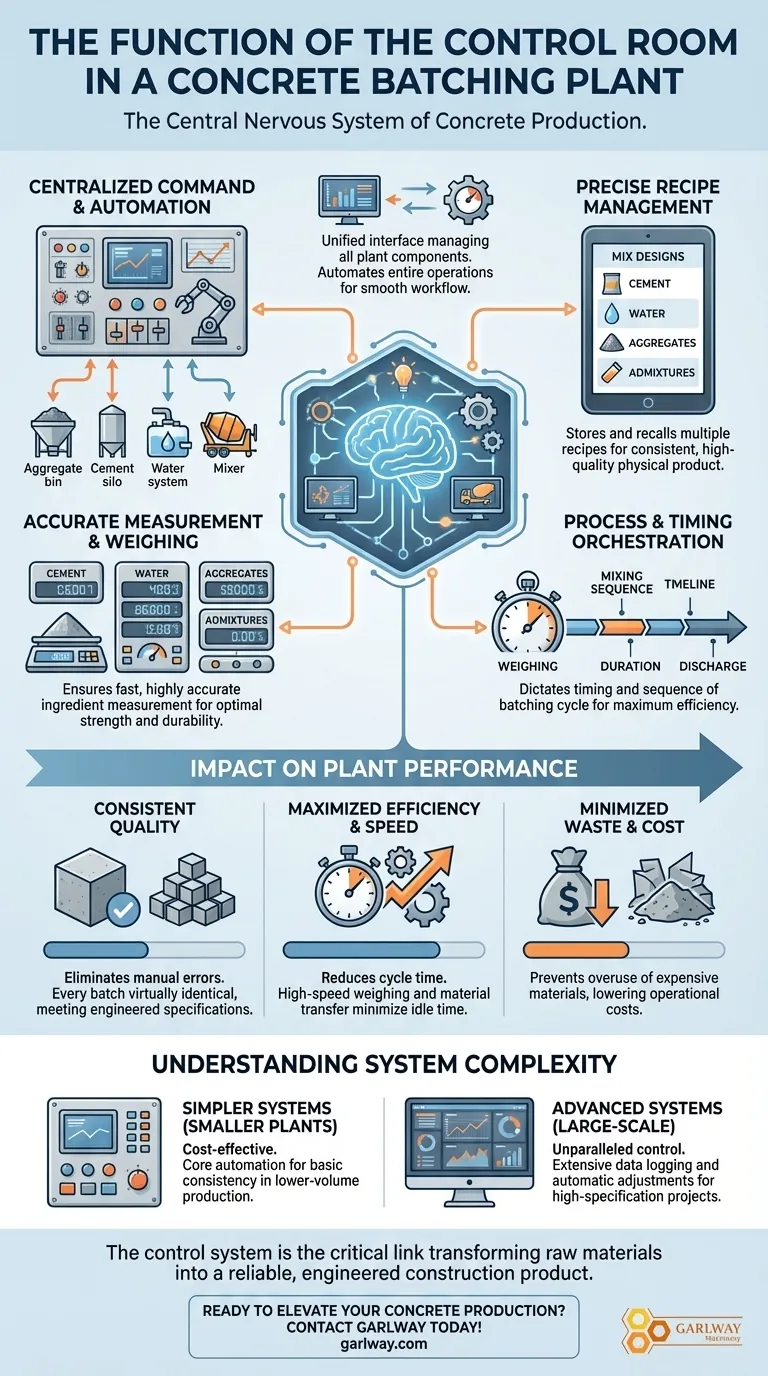

As Funções Principais do Sistema de Controle

Um sistema de controle moderno é responsável pela execução precisa de cada etapa do ciclo de dosagem. Suas funções são críticas para manter a integridade do produto de concreto final.

Comando Centralizado e Automação

A sala de controle fornece uma interface unificada para gerenciar todos os componentes da planta. Isso inclui silos de agregados, silos de cimento, sistemas de água e aditivos, transportadores e o próprio misturador.

Ele automatiza toda a sequência de operações com base em parâmetros predeterminados, garantindo um fluxo de trabalho suave e eficiente sem intervenção manual direta para cada etapa.

Gerenciamento Preciso de Receitas

O sistema é onde os projetos de mistura são inseridos, armazenados e recuperados. Os operadores podem salvar inúmeras receitas, cada uma com proporções específicas de cimento, água, agregados e aditivos.

Isso permite a seleção rápida do projeto de mistura correto para um trabalho específico, garantindo que as especificações projetadas sejam atendidas com precisão todas as vezes.

Medição e Pesagem Precisas

O painel de controle está diretamente conectado às balanças e medidores da planta. Ele garante a medição rápida e altamente precisa de cada ingrediente para o lote.

Essa precisão é fundamental para a qualidade do concreto, pois mesmo pequenos desvios na relação água-cimento ou nas quantidades de agregados podem impactar significativamente a resistência e a durabilidade.

Orquestração de Processo e Tempo

O sistema dita o tempo de todo o processo. Ele controla quanto tempo os materiais são pesados, a sequência em que são adicionados ao misturador e a duração exata da mistura.

Após a conclusão da mistura, o sistema de controle também gerencia a descarga do concreto em um caminhão de transporte.

O Impacto no Desempenho da Planta

A eficácia da sala de controle correlaciona-se diretamente com o desempenho geral da planta, influenciando a qualidade, a eficiência e a lucratividade.

Garantindo Qualidade Consistente

Ao automatizar o processo de dosagem, o sistema de controle elimina as inconsistências e os potenciais erros da operação manual.

Isso garante que cada lote de uma receita específica seja virtualmente idêntico, fornecendo a qualidade consistente exigida para projetos de construção modernos.

Maximizando Eficiência e Velocidade

A automação reduz drasticamente o tempo necessário para cada ciclo de lote. A pesagem precisa e de alta velocidade e a transferência coordenada de materiais minimizam o tempo ocioso e maximizam a produção da planta.

A capacidade de alternar rapidamente entre receitas armazenadas também economiza tempo valioso ao mudar a produção de um tipo de concreto para outro.

Minimizando Desperdício e Custo

A precisão é a chave para a lucratividade. Ao garantir medições exatas, o sistema de controle evita o uso excessivo de materiais caros como cimento e aditivos.

Essa redução de desperdício se traduz diretamente em custos operacionais mais baixos e uma operação mais sustentável e lucrativa.

Entendendo o Compromisso: Complexidade do Sistema

Os sistemas de controle não são "tamanho único". A complexidade do sistema é uma decisão crítica baseada na escala e nos requisitos da operação.

Sistemas Mais Simples para Plantas Menores

Para centrais de concreto menores ou móveis, um painel de controle mais simples pode ser suficiente. Esses sistemas fornecem automação principal para pesagem e mistura, mas podem ter armazenamento limitado de receitas ou capacidades de relatórios.

Eles oferecem uma solução econômica para produção direta e de baixo volume, onde a consistência básica é o objetivo principal.

Sistemas Avançados para Operações em Grande Escala

Grandes plantas comerciais ou específicas de projetos exigem sistemas de controle mais sofisticados baseados em computador. Estes oferecem gerenciamento extenso de receitas, monitoramento em tempo real, registro detalhado de dados e ajustes automáticos.

Embora exijam um investimento inicial maior, esses sistemas avançados fornecem controle incomparável, garantia de qualidade e dados operacionais essenciais para projetos de alta especificação.

Fazendo a Escolha Certa para Sua Operação

O sistema de controle é o coração da capacidade da sua planta de cumprir suas promessas. Sua seleção deve ser guiada pelo seu objetivo operacional principal.

- Se seu foco principal é qualidade e consistência inabaláveis para projetos exigentes: Um sistema de controle avançado e totalmente automatizado é o único caminho para garantir tolerâncias rigorosas e produzir dados certificáveis.

- Se seu foco principal é produção econômica para trabalhos em menor escala: Um painel de controle simples e robusto fornece a precisão e a automação essenciais necessárias para garantir a qualidade sem complexidade desnecessária.

Em última análise, o sistema de controle é o elo crítico que transforma matérias-primas em um produto de construção confiável e projetado.

Tabela Resumo:

| Função | Benefício Chave |

|---|---|

| Comando Centralizado e Automação | Gerencia todos os componentes da planta a partir de uma única interface para um fluxo de trabalho suave. |

| Gerenciamento Preciso de Receitas | Armazena e recupera projetos de mistura para garantir concreto consistente e de alta qualidade. |

| Medição e Pesagem Precisas | Garante proporções exatas de materiais para resistência e durabilidade ideais. |

| Orquestração de Processo e Tempo | Controla toda a sequência de dosagem para maximizar velocidade e eficiência. |

Pronto para Elevar Sua Produção de Concreto?

O sistema de controle certo é o coração de uma central de concreto lucrativa e confiável. A GARLWAY é especializada em projetar equipamentos de construção de alto desempenho, incluindo centrais de concreto com sistemas de controle adaptados às suas necessidades específicas — desde painéis simples e econômicos para operações menores até sistemas avançados e totalmente automatizados para projetos de grande escala.

Ajudamos empresas de construção e empreiteiros globalmente a alcançar:

- Qualidade Inabalável: Produza concreto consistente e de alta especificação lote após lote.

- Eficiência Maximizada: Reduza os tempos de ciclo e aumente a produção da planta.

- Custos Reduzidos: Minimize o desperdício de materiais e reduza as despesas operacionais.

Vamos discutir a solução de controle perfeita para sua operação. Entre em contato com a GARLWAY hoje mesmo para uma consulta especializada!

Guia Visual

Produtos relacionados

As pessoas também perguntam

- Como uma central de mistura de argamassa de cimento contribui para a proteção ambiental? Alcance Construção Ecológica

- Quais são as tarefas de manutenção para o sistema de controle em uma central de concreto? Evite tempo de inatividade dispendioso e garanta a qualidade

- Qual é o papel do sistema de medição numa central de mistura de betão? Garanta a Qualidade e Controle os Custos

- Como funciona a nova tecnologia em centrais de produção de concreto? Desbloqueie Precisão e Automação

- Quais são as etapas-chave no processo de inspeção antes de operar uma central de mistura de concreto? Garanta Segurança e Tempo de Atividade

- Que precauções devem ser tomadas ao usar a porta de rede do computador de controle industrial de uma usina de concreto? Proteja seu equipamento contra falhas catastróficas

- Que precauções devem ser tomadas antes de operar a central de mistura de concreto no inverno? Garanta uma produção segura e eficiente

- Quais são os principais tipos de centrais de mistura de concreto? Plantas Unitárias vs. Plantas Móveis Explicadas