Em sua essência, uma central de concreto requer um sistema para armazenar matérias-primas, medi-las com precisão, misturá-las completamente e controlar toda a operação. O equipamento essencial inclui depósitos de agregados, silos de cimento, transportadores para transporte, tremonhas de pesagem para medição, um misturador central e um sistema de controle computadorizado para gerenciar o processo.

Uma central de concreto não é apenas uma coleção de máquinas; é um sistema integrado projetado para transformar matérias-primas variáveis em um produto de construção consistente e de alta qualidade. O objetivo de cada componente é garantir precisão e repetibilidade em cada batelada.

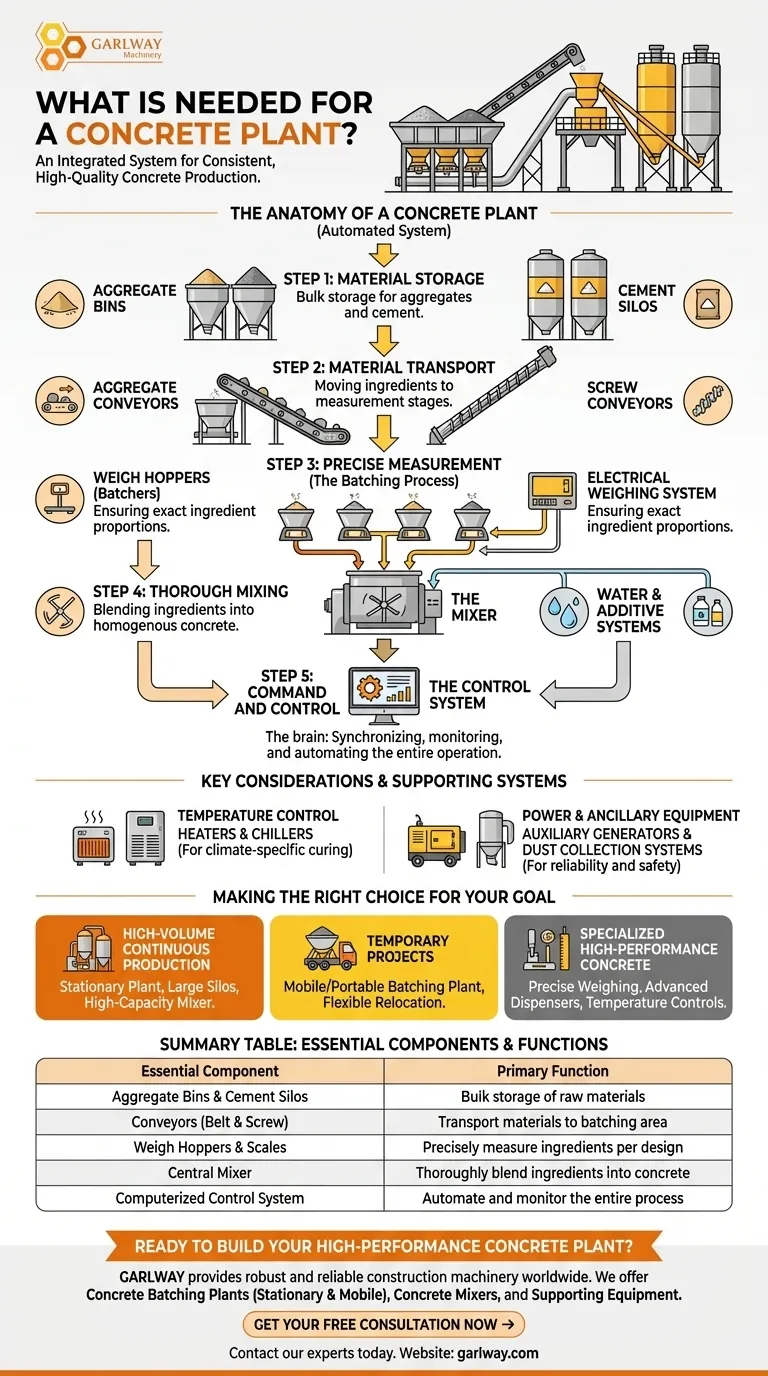

A Anatomia de uma Central de Concreto

Uma central de concreto funciona como uma cozinha automatizada em larga escala. Cada componente tem um papel específico no armazenamento, movimentação, medição ou mistura dos ingredientes de acordo com uma receita precisa.

Etapa 1: Armazenamento de Materiais

O primeiro requisito é ter um local para armazenar os ingredientes brutos a granel. Isso é feito por dois componentes principais.

- Depósitos de Agregados: Essas grandes tremonhas ou depósitos armazenam os agregados — geralmente areia e vários tamanhos de cascalho ou pedra britada — que formam a maior parte do concreto.

- Silos de Cimento: Estes são silos verticais à prova de intempéries que armazenam o cimento em pó (e outros materiais cimentícios como cinzas volantes). Eles são cruciais para manter o cimento seco e pronto para uso.

Etapa 2: Transporte de Materiais

Uma vez armazenados, os ingredientes devem ser transportados eficientemente para as etapas de medição e mistura.

- Transportadores de Agregados: Um transportador de correia é tipicamente usado para mover a areia e o cascalho dos depósitos de armazenamento para a tremonha de pesagem.

- Transportadores Helicoidais: Um transportador helicoidal, que é um sem-fim fechado, é usado para transferir o cimento do silo. Este sistema fechado evita poeira e protege o cimento da umidade.

Etapa 3: Medição Precisa (O Processo de Dosagem)

Esta é a etapa mais crítica para garantir a qualidade do concreto. Medições imprecisas levam a resistência e trabalhabilidade inconsistentes.

- Tremonhas de Pesagem (Dosadores): Estes são recipientes montados em balanças que pesam cada ingrediente — agregados, cimento e água — de acordo com a especificação exata exigida pelo projeto da mistura. A precisão dessas balanças é fundamental.

- Sistema de Pesagem Elétrica: Este sistema traduz o peso físico dos materiais nas tremonhas em dados digitais para o sistema de controle, garantindo que cada batelada corresponda à receita.

Etapa 4: Mistura Completa

Com os ingredientes pesados com precisão, eles são combinados para criar concreto usinado homogêneo.

- O Misturador: Este é o coração da usina, onde todos os ingredientes são misturados. O tipo de misturador (de panela, de eixo duplo, etc.) afeta a velocidade e a eficiência do processo de mistura.

- Sistemas de Água e Aditivos: Sistemas separados introduzem água e aditivos químicos (como redutores de água ou retardadores) no misturador, também medidos com precisão para os requisitos específicos da batelada.

Etapa 5: Comando e Controle

Todo o processo deve ser sincronizado e monitorado para garantir consistência e eficiência.

- O Sistema de Controle: Um sistema computadorizado serve como o cérebro da operação. O operador o utiliza para selecionar um projeto de mistura, iniciar o processo de dosagem, monitorar todos os componentes e imprimir notas de entrega.

Considerações Chave e Sistemas de Suporte

Além dos componentes principais, vários outros fatores determinam a capacidade e a adequação de uma usina para um ambiente específico.

Controle de Temperatura

A temperatura do concreto é crítica para seu processo de cura e resistência final, especialmente em climas extremos.

- Aquecedores: Em climas frios, a água e, às vezes, os agregados são aquecidos para garantir que a mistura de concreto mantenha a temperatura exigida.

- Resfriadores: Em climas quentes, a água pode ser resfriada ou gelo pode ser adicionado à mistura para retardar o processo de cura inicial e evitar rachaduras.

Energia e Equipamentos Auxiliares

Uma usina não pode operar sem energia confiável e estruturas de suporte.

- Geradores Auxiliares: Uma fonte de energia de backup é essencial para evitar a perda de uma batelada ou paralisação operacional durante uma falha de energia.

- Sistemas de Coleta de Pó: Para cumprir os regulamentos ambientais e manter um local de trabalho seguro, coletores de pó são instalados em pontos de transferência de material, especialmente em torno do silo de cimento e do misturador.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração de uma central de concreto depende inteiramente de sua aplicação pretendida.

- Se o seu foco principal é produção contínua de alto volume para um grande mercado: Uma usina estacionária com grandes silos de armazenamento, um misturador de alta capacidade e um sistema de controle sofisticado e automatizado é necessária.

- Se o seu foco principal é fornecer concreto para projetos de construção específicos e temporários: Uma usina de dosagem móvel ou portátil oferece a flexibilidade de ser movida de um local para outro.

- Se o seu foco principal é produzir concreto especializado de alto desempenho: Você precisará de uma usina com sistemas de pesagem altamente precisos e dispensadores avançados para vários aditivos químicos e controles de temperatura.

Em última análise, cada componente de uma central de concreto serve ao único propósito de produzir um material de engenharia previsível e confiável.

Tabela Resumo:

| Componente Essencial | Função Principal |

|---|---|

| Depósitos de Agregados e Silos de Cimento | Armazenamento a granel de matérias-primas (areia, cascalho, cimento) |

| Transportadores (Correia e Helicoidal) | Transportam materiais do armazenamento para a área de dosagem |

| Tremonhas de Pesagem e Balanças | Medem com precisão os ingredientes de acordo com o projeto da mistura |

| Misturador Central | Misturam completamente todos os ingredientes em concreto homogêneo |

| Sistema de Controle Computadorizado | Automatiza e monitora todo o processo de dosagem para consistência |

Pronto para Construir Sua Central de Concreto de Alto Desempenho?

Escolher os componentes certos é crucial para produzir concreto consistente e de alta qualidade. A GARLWAY é especializada no fornecimento de máquinas de construção robustas e confiáveis para empreiteiros e empresas de construção em todo o mundo.

Oferecemos uma linha completa de equipamentos de produção de concreto, incluindo:

- Centrais de Concreto (Estacionárias e Móveis)

- Misturadores de Concreto

- Equipamentos de Suporte (Silos, Transportadores)

Deixe-nos ajudá-lo a configurar a usina perfeita para o volume e as especificações do seu projeto. Entre em contato com nossos especialistas hoje mesmo para uma consulta e descubra como a GARLWAY pode ser seu parceiro confiável na construção.

Obtenha Sua Consulta Gratuita Agora →

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- JW1000 Betoneira Móvel Cimento Misturador de Concreto e Central de Concreto

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

As pessoas também perguntam

- Quais são os dois métodos de entrega de agregados? Escolha o Sistema Certo para a Sua Fábrica

- Quais materiais são tipicamente transportados no sistema de entrega de pó? Cimento, Cinza Volante e Pó Mineral

- Quais são os dois tipos de métodos de mistura usados na central de mistura? Forçada vs. Queda Livre Explicadas

- Como um contêiner de usina de mistura de concreto melhora a mobilidade? Produção no Local em Horas

- Como opera o sistema de controle em uma central de concreto? Alcance Precisão e Eficiência

- Quais são os equipamentos comuns de fornecimento de areia e agregados para centrais de betão? Otimize o seu sistema de dosagem

- Quais são as diferenças entre centrais de concreto de mistura seca e mistura úmida? Escolha a Central Certa para o Seu Projeto

- Quais são as vantagens de uma central de concreto? Alcance Qualidade & Eficiência Superior para o Seu Projeto