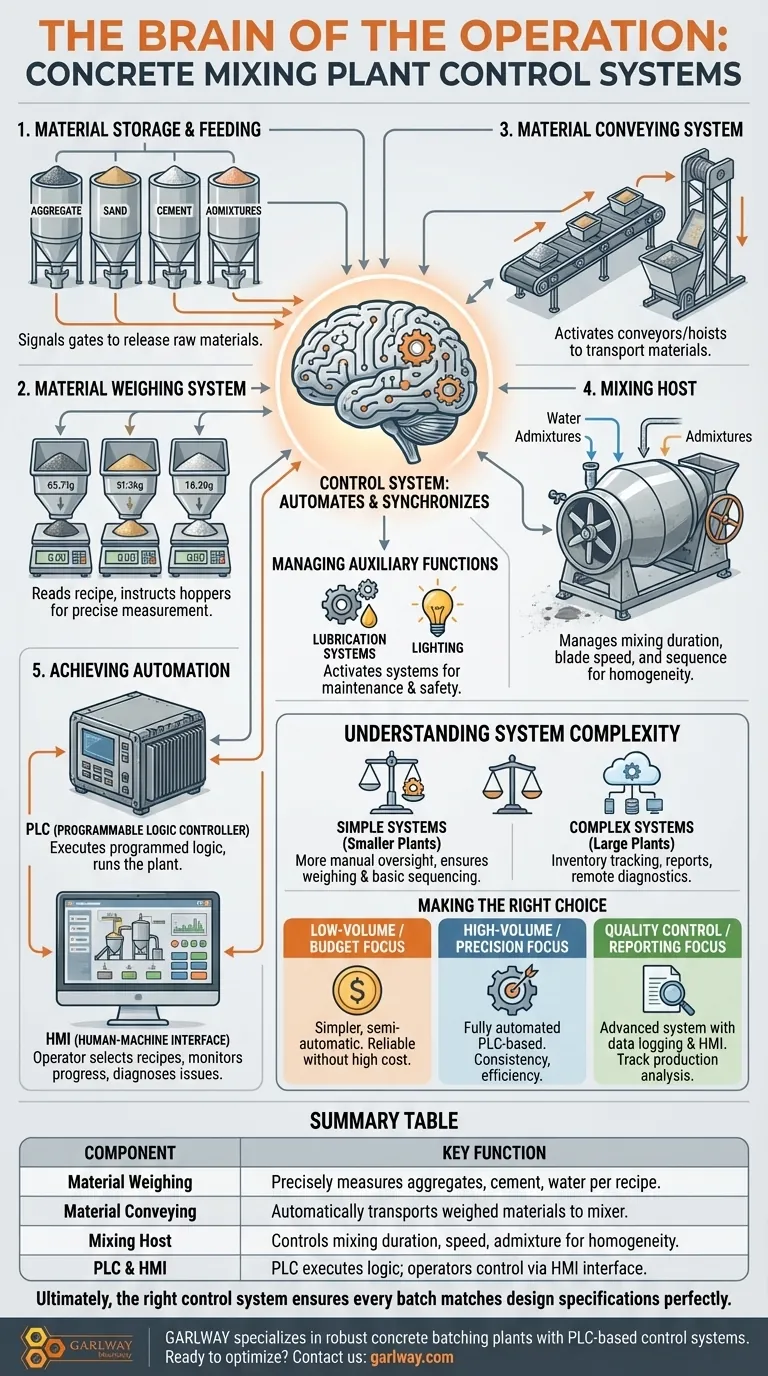

Em sua essência, o sistema de controle de uma central de concreto é o cérebro central que automatiza e sincroniza todas as etapas da produção. Ele atua como o sistema nervoso central, coordenando todos os componentes para traduzir uma receita de concreto específica em um produto acabado com precisão, velocidade e erro humano mínimo.

O sistema de controle de uma central de concreto não é apenas uma série de botões; é uma plataforma integrada projetada para executar uma receita de mistura específica com precisão absoluta, garantindo que cada lote seja consistente, seguro e produzido de forma eficiente.

Os Sistemas Principais Sob Controle

A eficácia de uma central de mistura depende da capacidade do sistema de controle de gerenciar perfeitamente cinco sistemas interconectados. Ele dita a sequência, o tempo e o volume para cada etapa do processo.

Armazenamento e Alimentação de Materiais

O processo começa com as matérias-primas. O sistema de controle sinaliza os portões e alimentadores apropriados para liberar agregados, areia, cimento e aditivos de seus respectivos silos e depósitos de armazenamento.

O Sistema de Pesagem de Materiais

É aqui que a precisão é fundamental. O sistema de controle lê a receita de concreto selecionada e instrui as tremonhas de pesagem a medir o peso exato necessário para cada material individual, garantindo que o projeto da mistura seja seguido perfeitamente.

O Sistema de Transporte de Materiais

Uma vez pesados, os materiais devem ser transportados para o misturador. O sistema de controle ativa e sincroniza transportadores de correia ou elevadores de skip para transportar os materiais automaticamente, reduzindo a mão de obra e encurtando o ciclo de produção.

O Misturador Principal

O sistema de controle gerencia o coração da planta: o misturador. Ele dita a duração da mistura, a sequência de adição de água e aditivos líquidos, e a velocidade das pás misturadoras para garantir um produto final homogêneo.

Como o Sistema de Controle Alcança a Automação

A automação é alcançada por meio de uma combinação de hardware e software industrial que forma um loop de feedback, permitindo que um operador gerencie um processo complexo a partir de um único ponto.

O Papel do PLC

Toda a operação é tipicamente executada por um Controlador Lógico Programável (PLC). Este é um computador industrial robusto que executa a lógica programada para toda a planta — desde a leitura de dados de sensores nas balanças até a ativação dos motores para os transportadores de correia.

Interface do Usuário e Operação

Os operadores interagem com o PLC por meio de uma Interface Homem-Máquina (HMI), que geralmente é uma tela de computador com um layout gráfico da planta. A partir daqui, eles podem selecionar receitas, iniciar e parar lotes, monitorar o progresso e diagnosticar problemas.

Gerenciamento de Funções Auxiliares

Um sistema de controle abrangente também gerencia as instalações auxiliares da planta. Isso inclui a ativação de sistemas de lubrificação automatizados para manter a saúde do equipamento e o controle da iluminação da planta para operação segura noturna.

Entendendo as Compensações: Complexidade do Sistema

Nem todos os sistemas de controle são iguais. Sua configuração está diretamente ligada à escala da operação e às necessidades específicas do usuário.

Sistemas Simples para Plantas Menores

Para plantas menores ou móveis, o sistema de controle pode ser semiautomático. Isso geralmente envolve mais supervisão manual, onde um operador pode iniciar cada etapa do processo, mas o sistema ainda garante pesagem precisa e sequenciamento básico.

Sistemas Complexos para Plantas Grandes

Plantas comerciais de grande escala exigem sistemas de controle complexos e totalmente automatizados. Esses sistemas avançados lidam com tudo, desde o rastreamento de estoque de matérias-primas até a geração de relatórios de produção detalhados, muitas vezes com capacidades de diagnóstico e gerenciamento remoto.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o sistema de controle apropriado é crucial para alinhar as capacidades da planta com seus objetivos operacionais.

- Se o seu foco principal são operações de baixo volume ou com orçamento limitado: Um sistema de controle semiautomático mais simples oferece confiabilidade sem o custo e a complexidade mais elevados da automação completa.

- Se o seu foco principal é produção de alta precisão e alto volume: Um sistema totalmente automatizado baseado em PLC é essencial para manter a consistência, reduzir os custos de mão de obra e maximizar a produção da planta.

- Se o seu foco principal é controle de qualidade e relatórios detalhados: Você precisa de um sistema avançado com recursos de registro de dados e HMI para rastrear todos os aspectos da produção para análise e certificação.

Em última análise, o sistema de controle correto garante que cada lote de concreto corresponda perfeita e consistentemente às especificações de seu projeto.

Tabela Resumo:

| Componente do Sistema | Função Principal |

|---|---|

| Pesagem de Materiais | Mede com precisão agregados, cimento e água de acordo com a receita. |

| Transporte de Materiais | Transporta automaticamente os materiais pesados para o misturador via transportadores ou elevadores de skip. |

| Misturador Principal | Controla a duração da mistura, a velocidade das pás e a adição de aditivos para uma mistura homogênea. |

| PLC e HMI | O computador central (PLC) executa a lógica; os operadores o controlam por meio de uma interface gráfica (HMI). |

Pronto para otimizar sua produção de concreto com um sistema de controle confiável?

A GARLWAY é especializada no fornecimento de máquinas de construção robustas, incluindo centrais de concreto avançadas com sistemas de controle baseados em PLC. Nossas soluções são projetadas para empresas de construção e empreiteiros que exigem precisão, eficiência e qualidade consistente de lote.

Podemos ajudá-lo a:

- Aumentar a Eficiência de Produção com dosagem automatizada e sem erros.

- Garantir a Consistência do Lote seguindo perfeitamente os projetos de mistura todas as vezes.

- Reduzir os Custos Operacionais por meio de mão de obra e desperdício minimizados.

Entre em contato com a GARLWAY hoje mesmo para discutir o sistema de controle ideal para a escala e os objetivos da sua planta!

Guia Visual

Produtos relacionados

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Pequena Usina de Concreto de Cimento HZS35

As pessoas também perguntam

- Que tipo de equipamento é geralmente usado em centrais de mistura de concreto comerciais? Um guia completo sobre sistemas de usinas

- Quais são as limitações do RMC? Restrições Chave em Tempo, Custo e Controle de Qualidade

- O que é uma central de concreto e quais são seus principais componentes? Um guia para produção de concreto de alto volume e precisão

- Por que ter centrais de mistura redundantes? Garanta vazamentos contínuos de concreto para integridade estrutural.

- Quais são as causas de vazamento nos selos das extremidades do eixo em usinas de concreto? Evite tempo de inatividade custoso

- Como as centrais de betão tradicionais se comparam aos misturadores volumétricos? Escolha a Solução de Betão Certa

- O que deve ser feito durante a operação sem carga de uma central de mistura de concreto? Um guia passo a passo de segurança e desempenho

- Quais são as vantagens de usar misturadores em lote? Alcance controle de qualidade superior e flexibilidade