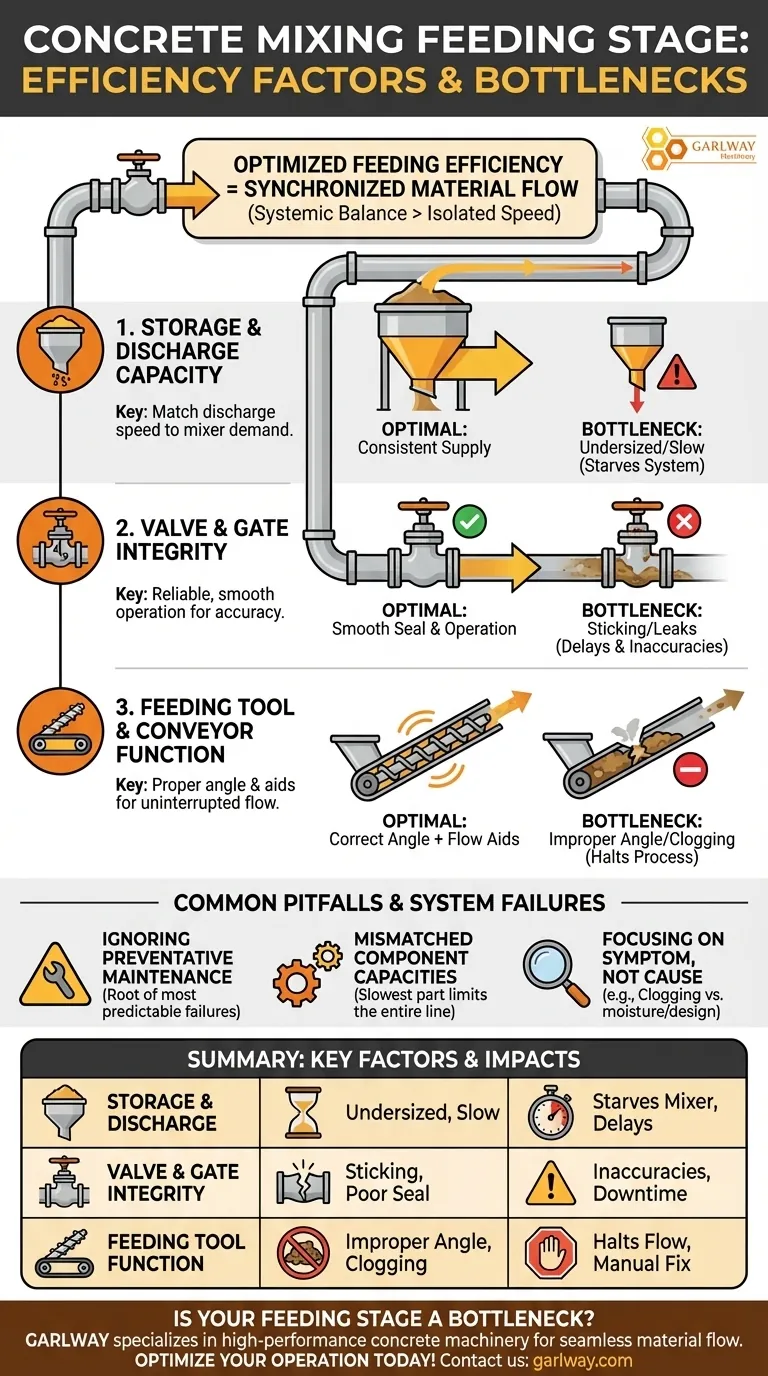

Em última análise, a eficiência da sua fase de alimentação de concreto depende do fluxo contínuo de materiais do armazenamento para o misturador. Este processo é regido por três fatores principais: a capacidade e a velocidade de descarga dos seus dispositivos de armazenamento, a integridade mecânica das válvulas e comportas, e a configuração e o funcionamento adequados das suas ferramentas de alimentação. Falhas em qualquer uma dessas áreas, como entupimento de material ou mau funcionamento das válvulas, podem criar imediatamente um gargalo que retarda toda a sua operação.

A questão central na eficiência da alimentação não é apenas a velocidade dos componentes individuais, mas a sincronização de todo o sistema de fluxo de materiais. Um gargalo ocorre sempre que uma etapa não consegue acompanhar a próxima, destacando que a otimização do processo de alimentação é sobre equilíbrio sistêmico, não apenas velocidade isolada.

Desconstruindo o Processo de Alimentação: Gargalos Chave

Para diagnosticar e melhorar a eficiência, devemos ver a fase de alimentação como uma sequência de pontos de transferência críticos. Cada ponto apresenta uma falha ou desaceleração potencial que pode se propagar por sua linha de produção.

Capacidade de Armazenamento e Descarga

Os silos de armazenamento temporário para agregados e pós são o ponto de partida. Seu design impacta diretamente a consistência do fornecimento de material.

A capacidade e a velocidade de descarga desses dispositivos devem ser adequadamente compatíveis com as demandas do misturador. Um silo subdimensionado ou um mecanismo de descarga lento deixará o sistema com fome, independentemente da velocidade com que o restante do equipamento possa operar.

Integridade de Válvulas e Comportas

Válvulas e comportas são os porteiros do fluxo de materiais. Sua confiabilidade é inegociável para um loteamento eficiente e automatizado.

Uma válvula que emperra, fecha lentamente ou não veda corretamente introduz atrasos e imprecisões em cada lote. Inspeção e manutenção regulares são cruciais para garantir que esses componentes operem suavemente e sem obstruções.

Funcionamento de Ferramentas de Alimentação e Transportadores

As ferramentas que movem o material — como transportadores de rosca para pós ou correias para agregados — são onde as propriedades físicas encontram a força mecânica.

Problemas como uma ferramenta de alimentação com ângulo incorreto podem fazer com que materiais, especialmente pós finos, entupam e se acumulem. Isso restringe o fluxo e pode interromper completamente o processo de alimentação até que seja limpo manualmente.

Para combater isso, auxílios como dispositivos de vibração ou batida são frequentemente usados para garantir um fluxo consistente e ininterrupto de materiais coesivos.

Armadilhas Comuns e Falhas em Nível de Sistema

Muitos problemas de eficiência de alimentação não surgem de uma única peça quebrada, mas de um mal-entendido do sistema como um todo. Evitar essas armadilhas comuns é essencial para uma operação confiável.

Ignorando a Manutenção Preventiva

A maioria dos problemas de alimentação, como válvulas entupidas ou caminhos obstruídos, são o resultado direto de manutenção negligenciada. Um cronograma proativo de inspeção e limpeza é a maneira mais eficaz de prevenir essas falhas previsíveis.

Capacidades de Componentes Incompatíveis

Um transportador de alta velocidade alimentando uma válvula de abertura lenta é um exemplo clássico de gargalo do sistema. A eficiência de toda a linha de alimentação é limitada pelo seu componente mais lento. A otimização real requer uma auditoria holística para garantir que todas as peças estejam equilibradas.

Focando no Sintoma, Não na Causa

O entupimento de material é um sintoma comum, mas raramente é a causa raiz. O problema real pode ser alto teor de umidade nos agregados, um ângulo de silo mal projetado ou peças de transportador desgastadas. A solução eficaz de problemas significa olhar além do entupimento imediato para encontrar a questão subjacente.

Otimizando Sua Fase de Alimentação para Máximo Rendimento

Use as seguintes diretrizes para diagnosticar problemas e implementar melhorias direcionadas com base em seus objetivos operacionais.

- Se seu foco principal é solucionar um gargalo ativo: Inspecione imediatamente o acúmulo de material, verifique se todas as válvulas de descarga estão funcionando suavemente e verifique o ângulo e a condição das ferramentas de alimentação.

- Se seu foco principal é melhorar a eficiência geral da planta: Realize uma auditoria em todo o sistema para garantir que a taxa de descarga de seus silos e alimentadores esteja sincronizada com a capacidade de entrada do seu misturador.

- Se seu foco principal é garantir a confiabilidade a longo prazo: Implemente um cronograma de manutenção rigoroso e proativo focado em todas as peças móveis, especialmente válvulas, comportas e sistemas de transportadores.

Ao passar de correções reativas para uma compreensão sistêmica do fluxo de materiais, você pode transformar sua fase de alimentação de um gargalo potencial em um motor de produção confiável.

Tabela Resumo:

| Fator Chave | Gargalo Potencial | Impacto na Eficiência |

|---|---|---|

| Armazenamento e Descarga | Silo subdimensionado, descarga lenta | Deixa o misturador com fome, cria atrasos |

| Integridade de Válvulas e Comportas | Empenamento, fechamento lento, vedação ruim | Introduz imprecisões no lote e tempo de inatividade |

| Funcionamento da Ferramenta de Alimentação | Ângulo incorreto, entupimento de material | Interrompe o fluxo, requer intervenção manual |

A fase de alimentação da sua planta de loteamento de concreto é um gargalo? A GARLWAY é especializada em máquinas de construção de alto desempenho, incluindo plantas de loteamento de concreto robustas, misturadores e sistemas de alimentação projetados para fluxo de material contínuo. Nossas soluções ajudam empresas de construção e empreiteiros em todo o mundo a eliminar o tempo de inatividade e maximizar o rendimento. Vamos otimizar sua operação — entre em contato com nossos especialistas hoje mesmo!

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

As pessoas também perguntam

- Em que tipos de projetos de construção as centrais de produção de betão são comumente utilizadas? Essenciais para Construções de Grande Escala e Complexas

- Quais são as aplicações primárias de centrais de mistura de concreto de grande e médio porte? Essencial para Grandes Infraestruturas

- Como resolver o problema do funil de agregados que desvia ou fica preso? Corrija o desalinhamento para uma operação suave

- Que tipo de vedação é usada na extremidade do eixo das centrais de mistura de concreto? Um sistema de defesa multicamadas explicado

- O que indica a capacidade de uma central de betão pronto? Evite Atrasos Custosos no Projeto

- Quais são os passos para a manutenção segura da betoneira e da correia transportadora em uma central de mistura de concreto? Um guia completo de LOTO

- Qual é o modo mais comum de transporte de pó? O Guia Definitivo para Transportadores de Parafuso e Alternativas

- Como determinar o número de veículos de transporte para uma central de betão comercial? Otimizar o Tamanho da Frota para Eficiência