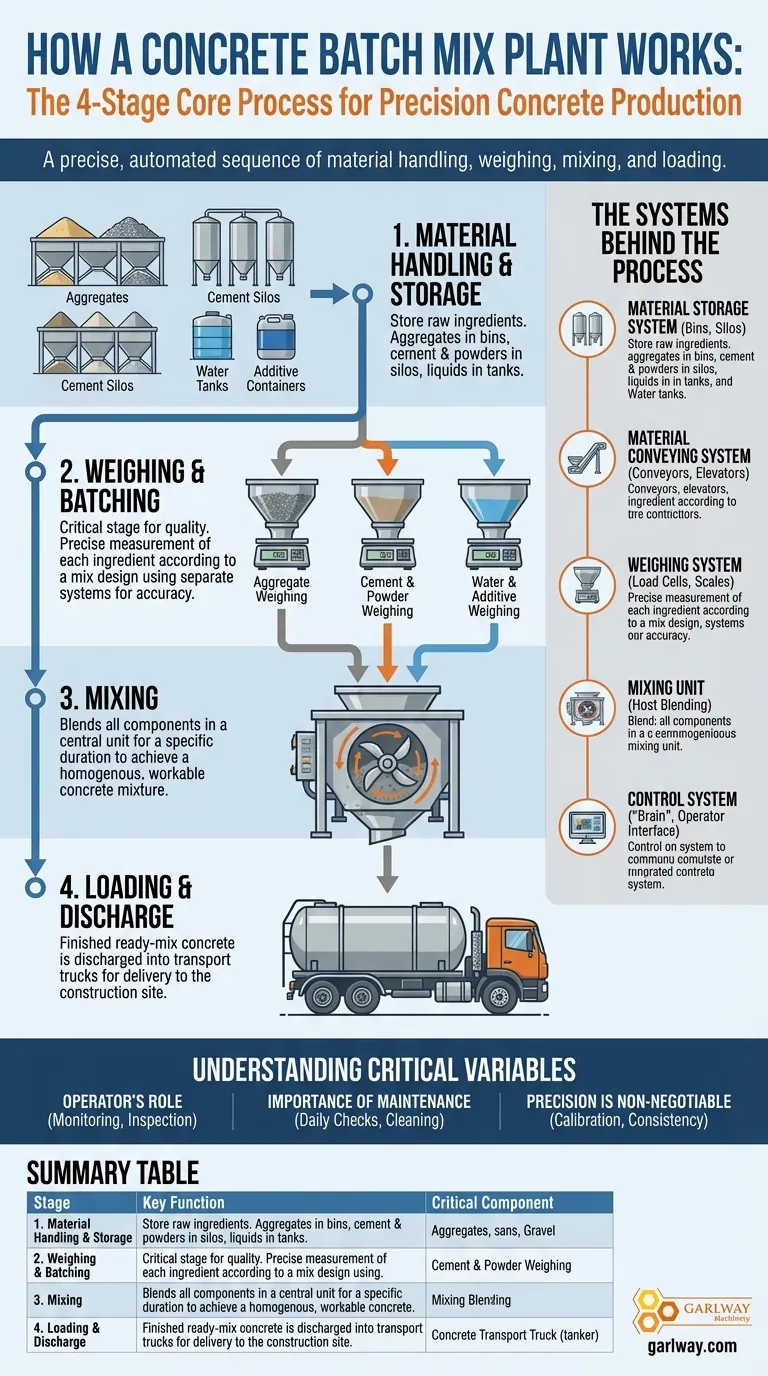

O princípio de funcionamento de uma central de mistura de concreto é uma sequência precisa e automatizada de quatro etapas principais: manuseio de materiais, pesagem e dosagem, mistura e carregamento. Ele combina sistematicamente ingredientes brutos como agregados, areia, água, cimento e aditivos em proporções exatas para produzir concreto uniforme e de alta qualidade para construção.

Uma central de concreto opera não apenas como um misturador, mas como um sistema de produção completo. Sua função principal é substituir a adivinhação manual pela precisão automatizada, garantindo que cada lote de concreto atenda às especificações exatas de projeto para resistência e consistência.

As Quatro Etapas Principais da Produção de Concreto

Toda a operação pode ser dividida em um processo claro e sequencial. Cada etapa é controlada por um sistema central para garantir precisão e eficiência, desde a matéria-prima até o produto acabado.

Etapa 1: Manuseio e Armazenamento de Materiais

As matérias-primas são o ponto de partida. Agregados (areia, cascalho, pedra), cimento, cinza volante e aditivos são entregues à planta e armazenados em sistemas designados.

Os agregados são tipicamente mantidos em grandes depósitos, enquanto o cimento e outros pós são armazenados em silos altos para protegê-los da umidade e dos elementos.

Etapa 2: Pesagem e Dosagem

Esta é a etapa mais crítica para garantir a qualidade do concreto. O sistema de controle da planta executa um projeto de mistura pré-definido, medindo precisamente cada ingrediente para um "lote" específico.

Sistemas de pesagem separados são usados para diferentes materiais — um para agregados, um para cimento e pós, e outro para água e aditivos líquidos. Isso garante precisão incomparável.

Etapa 3: Mistura

Uma vez pesados, todos os componentes individuais são transferidos para a unidade de mistura central. Isso geralmente é feito usando correias transportadoras para agregados e transportadores helicoidais para cimento.

Dentro do misturador, os materiais são misturados por um período específico até que uma mistura de concreto homogênea e trabalhável seja alcançada.

Etapa 4: Carregamento e Descarga

Após a conclusão do ciclo de mistura, o concreto usinado é descarregado do misturador.

Ele é tipicamente canalizado diretamente para um caminhão transportador de concreto (tanque) esperando abaixo, que então entrega o concreto fresco ao local de construção.

Os Sistemas Por Trás do Processo

Enquanto as quatro etapas descrevem o *o quê*, cinco sistemas interconectados explicam o *como*. Esses sistemas trabalham em conjunto, gerenciados por um único operador, para executar o processo sem falhas.

O Sistema de Armazenamento de Materiais

Isso inclui os depósitos de agregados e silos de cimento. Um sistema de armazenamento bem projetado garante um suprimento contínuo de materiais para manter a planta funcionando sem interrupção.

O Sistema de Transporte de Materiais

Este sistema é a espinha dorsal logística, movendo materiais do armazenamento para a próxima etapa. Ele inclui correias transportadoras, elevadores de canecas e transportadores helicoidais que transportam tudo para ser pesado e misturado.

O Sistema de Pesagem

Como o coração da precisão da planta, este sistema usa células de carga e balanças de alta precisão. A calibração regular é essencial para manter a precisão necessária para uma qualidade consistente do concreto.

A Unidade de Mistura (Host)

Este é o componente central onde ocorre a mistura real. O projeto do misturador garante que todos os agregados sejam uniformemente revestidos com pasta de cimento, resultando em um produto final forte e durável.

O Sistema de Controle

O "cérebro" da operação, este é tipicamente um sistema baseado em computador localizado em uma sala de controle. O operador usa este sistema para inserir projetos de mistura, monitorar todo o processo de dosagem e controlar o fluxo de produção.

Compreendendo as Variáveis Críticas

Uma central de concreto é um equipamento sofisticado, mas seu resultado é tão bom quanto sua operação e manutenção. Ignorar esses fatores pode levar a concreto de baixa qualidade e tempo de inatividade caro.

O Papel do Operador

Um operador qualificado é crucial. Suas responsabilidades vão além de simplesmente iniciar o processo; eles realizam inspeções diárias, monitoram o sistema em busca de movimentos ou sons anormais e garantem que tudo esteja funcionando corretamente.

A Importância da Manutenção

A qualidade consistente depende de uma planta bem mantida. Isso envolve verificações diárias, limpeza e lubrificação programadas e ter um estoque de peças de reposição essenciais para resolver problemas prontamente antes que se tornem grandes problemas.

A Precisão é Inegociável

Todo o propósito de uma central de concreto é a repetibilidade. Se uma balança for substituída ou reparada, ela deve ser recalibrada imediatamente. Mesmo pequenas desvios na pesagem podem impactar significativamente a resistência e a trabalhabilidade do produto de concreto final.

Aplicando Isso aos Seus Objetivos

Compreender o processo permite que você se concentre nos elementos que mais importam para seus objetivos específicos.

- Se o seu foco principal é a consistência: A precisão do sistema de pesagem de materiais é o elemento mais crítico a ser monitorado e mantido.

- Se o seu foco principal é a produção e a eficiência: Um sistema de transporte de materiais confiável e bem mantido e um operador qualificado são essenciais para evitar gargalos.

- Se o seu foco principal é o controle de qualidade: A capacidade do sistema de controle de executar o projeto de mistura sem falhas e fornecer registros de lote precisos é fundamental.

Em última análise, uma central de concreto transforma uma coleção de matérias-primas em um produto de construção altamente projetado através de um processo disciplinado e automatizado.

Tabela Resumo:

| Etapa | Função Principal | Componente Crítico |

|---|---|---|

| 1. Manuseio de Materiais | Armazenar e fornecer matérias-primas (agregados, cimento) | Depósitos de agregados, silos de cimento |

| 2. Pesagem e Dosagem | Medir precisamente os ingredientes de acordo com o projeto de mistura | Células de carga, tremonhas de pesagem |

| 3. Mistura | Misturar todos os componentes em um concreto uniforme e homogêneo | Unidade de mistura central |

| 4. Carregamento e Descarga | Transferir o concreto acabado para caminhões de transporte | Chute de descarga, sistema de controle |

Pronto para alcançar uma produção de concreto consistente e de alta qualidade?

A GARLWAY é especializada no fornecimento de máquinas de construção robustas e precisas, incluindo centrais de concreto, misturadores de concreto e guinchos para empresas de construção e empreiteiros em todo o mundo. Nossas soluções são projetadas para automatizar seu processo, eliminar a adivinhação e fornecer a confiabilidade que você precisa para atender aos prazos e padrões de qualidade do projeto.

Entre em contato com nossos especialistas hoje mesmo para discutir como uma central de concreto GARLWAY pode ser adaptada às suas metas específicas de eficiência e consistência.

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

As pessoas também perguntam

- O que deve ser considerado ao configurar uma central de mistura de concreto? Planeje para eficiência e segurança

- Que tipos de aditivos são usados em centrais de betão? Melhorar o Desempenho e a Durabilidade

- Por que a manutenção regular é importante para centrais de betão móveis? Proteja o seu investimento e maximize o tempo de atividade

- Por que uma mistura de concreto consistente é importante na construção? Garante a integridade estrutural e a durabilidade

- Por que comprar peças para centrais de concreto apenas do fabricante? Proteja seu investimento e maximize o tempo de atividade