As falhas mais comuns do compressor de ar em uma central de concreto originam-se de quatro áreas mecânicas principais: filtro de ar bloqueado, placa de válvula de admissão danificada, anéis de pistão desgastados e válvula de retenção defeituosa. Esses componentes são críticos para gerar a pressão necessária para operar os sistemas pneumáticos da usina.

Uma falha no compressor de ar é uma falha total da usina. Entender que a maioria das falhas se origina de contaminação ou desgaste mecânico é a chave para mudar de reparos reativos para uma estratégia de manutenção proativa que evita paralisações dispendiosas.

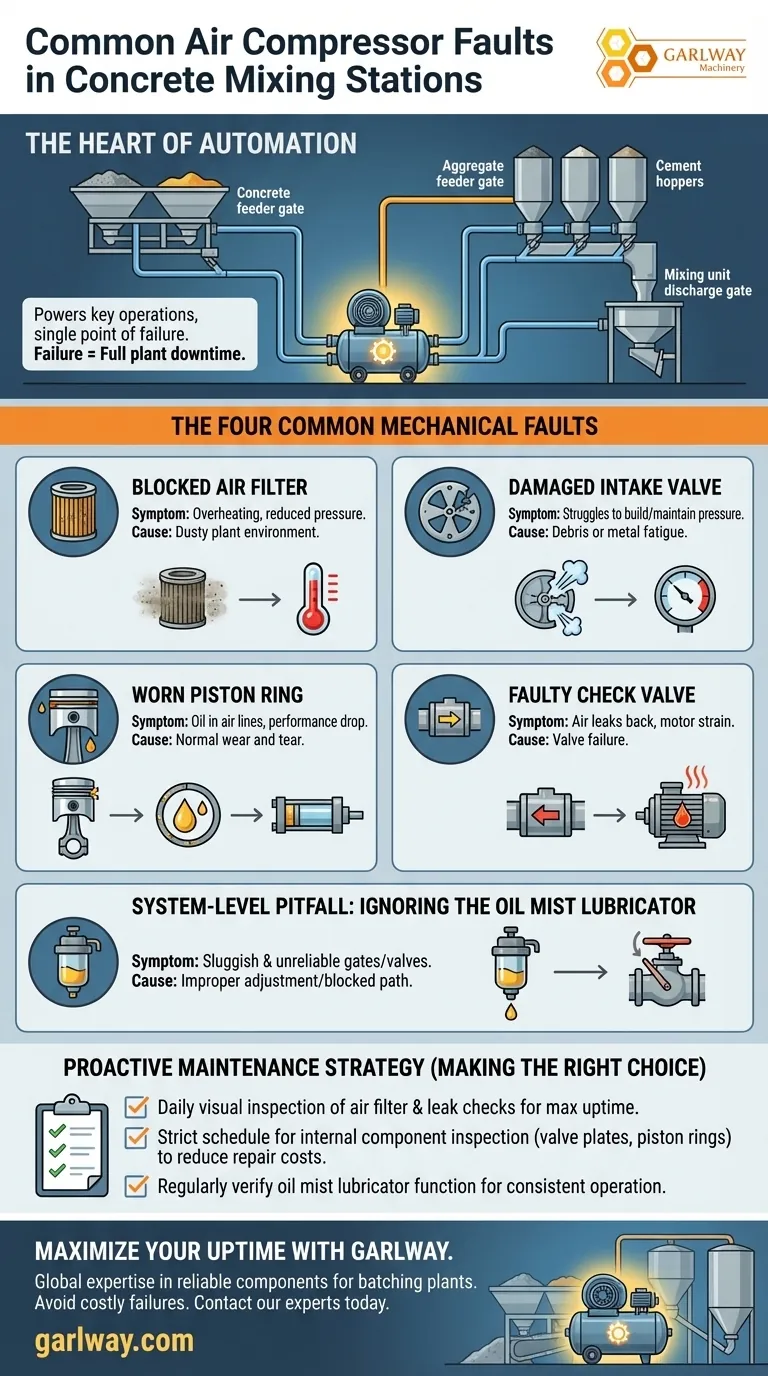

O Papel Crítico do Ar Comprimido em Sua Usina

Seu compressor de ar é o coração da automação de sua usina. Ele não move o concreto, mas alimenta os sistemas que controlam todo o fluxo de produção.

Alimentando Operações Chave

O compressor fornece a força pneumática para operar as comportas alimentadoras de agregados, as válvulas borboleta nas tremonhas de pesagem de cimento e água, e a comporta de descarga da unidade de mistura principal.

Um Único Ponto de Falha

Quando o compressor falha em fornecer pressão ou volume adequados, esses componentes ficam lentos ou param de funcionar inteiramente. Isso paralisa todo o processo de dosagem e mistura.

Diagnóstico de Falhas Mecânicas Comuns

A maioria dos problemas do compressor pode ser rastreada até um punhado de componentes de alto desgaste. Conhecer os sintomas pode levá-lo rapidamente à causa raiz.

Bloqueio do Filtro de Ar

Este é o problema mais frequente e facilmente evitável. O ambiente empoeirado de uma central de concreto inevitavelmente obstrui o filtro com o tempo.

Um filtro bloqueado priva o compressor de ar, forçando-o a trabalhar mais para atingir a pressão. Isso leva a superaquecimento, redução de saída e desgaste prematuro de todos os outros componentes.

Danos na Placa da Válvula de Admissão

A válvula de admissão é uma peça simples, mas essencial, que permite a entrada de ar no cilindro. Ela pode ser danificada por detritos que passam por um filtro defeituoso ou por fadiga simples do metal.

Uma válvula de admissão danificada ou mal vedada reduzirá significativamente a eficiência do compressor. Você pode notar que a unidade funciona constantemente, mas luta para construir ou manter a pressão no tanque.

Desgaste Severo do Anel do Pistão

Os anéis do pistão vedam a câmara de compressão. À medida que eles se desgastam, o ar comprimido "escapa" pelo pistão para o cárter.

O sintoma mais óbvio é uma queda perceptível no desempenho e, criticamente, a presença de óleo nas linhas de ar comprimido. Esse óleo pode contaminar e danificar as válvulas e cilindros pneumáticos em toda a sua usina.

Danos na Válvula de Retenção

A válvula de retenção é uma válvula unidirecional que impede que o ar do tanque retorne para a cabeça do compressor quando a unidade para.

Se essa válvula falhar, o compressor tentará reiniciar contra a pressão total do tanque, o que pode disparar a sobrecarga térmica do motor ou causar estresse severo. Você pode ouvir o ar vazando de volta pelo compressor após ele desligar.

Armadilhas Comuns e Problemas em Nível de Sistema

Focar apenas na unidade do compressor em si é um erro comum. A saúde de todo o sistema de ar comprimido é o que realmente importa para a confiabilidade da usina.

Ignorando o Lubrificador de Névoa de Óleo

Muitos sistemas pneumáticos usam um dispositivo de névoa de óleo para lubrificar cilindros e válvulas a jusante. Este dispositivo também pode ser um ponto de falha.

Uma agulha mal ajustada, um caminho de óleo bloqueado ou um simples vazamento de ar podem impedir que o dispositivo atomize o óleo. O resultado são componentes não lubrificados, o que leva à operação lenta e não confiável de suas comportan e válvulas.

O Custo da Manutenção Reativa

Esperar que um componente falhe é a estratégia de manutenção mais cara. O custo da paralisação da usina durante uma concretagem excede em muito o custo de um filtro ou placa de válvula de substituição.

A contaminação por poeira e umidade é o principal inimigo de qualquer sistema de ar comprimido. Uma abordagem proativa focada em manter o ar limpo e seco evitará a grande maioria das falhas descritas acima.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de manutenção deve estar diretamente alinhada com suas prioridades operacionais. Algumas verificações simples e consistentes podem prevenir a maioria das falhas catastróficas.

- Se o seu foco principal é maximizar o tempo de atividade: Implemente uma inspeção visual diária do filtro de ar e ouça vazamentos de ar audíveis no sistema.

- Se o seu foco principal é reduzir os custos de reparo a longo prazo: Siga um cronograma rigoroso para inspecionar componentes internos como placas de válvula e anéis de pistão com base nas horas de operação recomendadas pelo fabricante.

- Se o seu foco principal é garantir a operação consistente da usina: Verifique regularmente se o lubrificador de névoa de óleo está funcionando corretamente para evitar o desempenho lento das comportas e válvulas que prejudica a consistência da dosagem.

O monitoramento proativo do seu sistema de ar comprimido é a maneira mais eficaz de proteger a produtividade de sua usina.

Tabela Resumo:

| Falha | Sintoma Chave | Causa Principal |

|---|---|---|

| Filtro de Ar Bloqueado | Superaquecimento, pressão reduzida | Ambiente empoeirado da usina |

| Válvula de Admissão Danificada | Luta para construir/manter pressão | Detritos ou fadiga do metal |

| Anel de Pistão Desgastado | Óleo nas linhas de ar, queda de desempenho | Desgaste normal |

| Válvula de Retenção Defeituosa | Vazamento de ar de retorno, estresse no motor | Falha da válvula |

Maximize o tempo de atividade da sua central de concreto com a GARLWAY. Nossa expertise em máquinas de construção, incluindo componentes confiáveis para centrais de dosagem, ajuda empreiteiros em todo o mundo a evitar falhas dispendiosas em compressores de ar. Entre em contato com nossos especialistas hoje mesmo para discutir as necessidades específicas de sua usina e garantir uma operação consistente e lucrativa.

Guia Visual

Produtos relacionados

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- JZC400 Betoneira Móvel Pequena Máquina de Mistura de Cimento

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

As pessoas também perguntam

- O que acontece numa central de betão? Descubra o Processo Automatizado para Betão Perfeito

- O que é o tempo de batelada numa central de betão? Otimize a produtividade da sua central

- Como o nível de habilidade do operador afeta a escolha da central de concreto? Combine sua equipe com a máquina certa

- Quais são os componentes do sistema de pesagem em uma central de concreto? Garanta Precisão e Qualidade

- Quais são os tipos de métodos de pesagem usados em centrais de mistura de concreto? Garanta Precisão e Qualidade

- Quais são os fatores que afetam a produtividade das centrais de betão? Otimize a sua Produção

- Como a fase de descarga pode ser otimizada para melhorar a eficiência geral da mistura de concreto? Corrigir o gargalo na transferência do misturador para o veículo

- Quais são as vantagens de um silo de cimento de 100 toneladas? Maximize a eficiência para o seu projeto de construção