Em sua essência, uma máquina de blocos de concreto funciona combinando compactação de alta pressão com vibração intensa para formar uma mistura de concreto precisa dentro de um molde. Este processo, coordenado por um sistema de controle central, cria blocos fortes e dimensionalmente precisos sem a necessidade de queima em um forno, razão pela qual são frequentemente chamados de máquinas de blocos "não queimados".

A chave não é uma única ação, mas um sistema sincronizado. É a combinação precisa de uma mistura de concreto específica "com abatimento zero", pressão hidráulica poderosa e vibração controlada que permite à máquina produzir blocos densos e uniformes que ganham sua resistência através de um processo de cura natural.

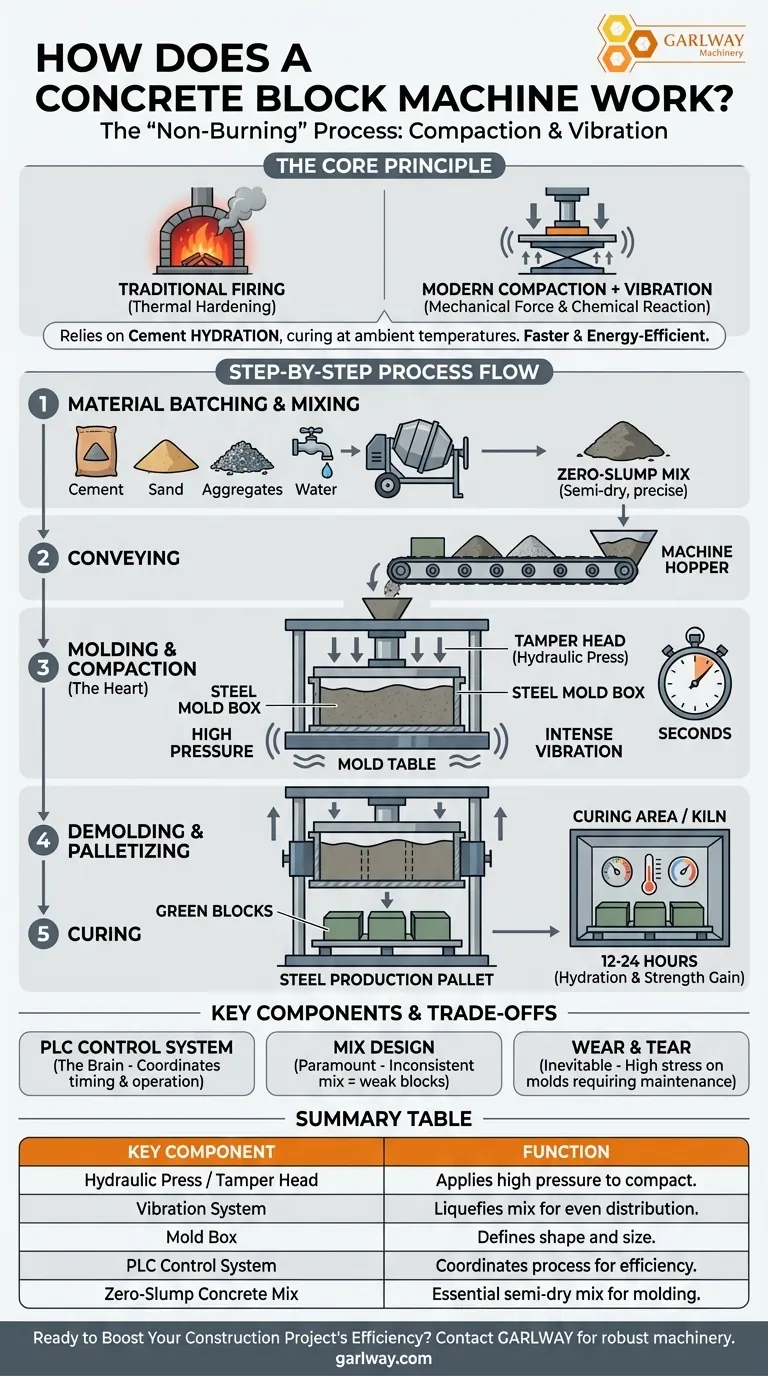

O Princípio Central: Compactação, Não Queima

A produção moderna de blocos difere fundamentalmente da fabricação tradicional de tijolos. O objetivo é alcançar a integridade estrutural através de força mecânica e reação química, não endurecimento térmico.

A Vantagem "Não Queimada"

Ao contrário dos tijolos de barro que precisam ser queimados em um forno a temperaturas extremas, os blocos de concreto curam em temperaturas ambientes. Este processo depende da reação química de hidratação, onde as partículas de cimento reagem com a água para formar as ligações que dão ao bloco sua resistência.

Este método é significativamente mais rápido e mais eficiente em termos de energia do que a queima em forno.

A Força Dupla: Pressão e Vibração

O coração da função da máquina é a aplicação simultânea de duas forças.

Alta pressão, tipicamente aplicada por uma prensa hidráulica ou "cabeça de compactação", compacta a mistura de concreto. Isso força as partículas a se unirem, reduzindo os vazios e criando uma unidade densa e forte.

Vibração serve para liquefazer a mistura rígida por um momento, permitindo que ela se assente uniformemente em todos os cantos do molde. Isso garante uma densidade consistente e um acabamento de superfície liso e uniforme.

Uma Análise Passo a Passo do Processo

Da matéria-prima ao produto acabado, a operação é uma sequência altamente orquestrada.

Passo 1: Dosagem e Mistura de Materiais

O processo começa na central de dosagem. Matérias-primas — cimento, areia, agregados (como cascalho ou pedra britada) e água — são medidas com precisão. Em seguida, são combinadas em um misturador para criar uma mistura de concreto homogênea, semi-seca ou "com abatimento zero", que tem uma consistência semelhante à terra úmida.

Passo 2: Transporte para a Máquina

Essa mistura precisamente formulada é transportada do misturador para o funil da máquina de blocos por meio de uma esteira transportadora. O funil atua como um reservatório de armazenamento temporário, garantindo um suprimento contínuo de material para moldagem.

Passo 3: Moldagem e Compactação

A mistura é alimentada do funil para a caixa de moldagem de aço. A cabeça de compactação desce, aplicando milhares de quilos de pressão enquanto a mesa de moldagem vibra intensamente. Todo esse ciclo de enchimento, prensagem e vibração dura apenas alguns segundos.

Passo 4: Desmoldagem e Paletização

Imediatamente após a compactação, a cabeça de compactação retrai e o molde é levantado. Os blocos recém-formados, ou "verdes", permanecem sobre um palete de produção de aço. Este palete é então empurrado para fora da máquina enquanto um novo palete vazio é posicionado para o próximo ciclo.

Passo 5: Cura

Os paletes que contêm os blocos verdes são transportados para uma área de cura ou estufa. Aqui, eles são deixados para endurecer por 12 a 24 horas em um ambiente controlado com níveis específicos de temperatura e umidade para facilitar a hidratação adequada do cimento e o ganho de resistência.

Compreendendo os Compromissos e Componentes Chave

Embora eficaz, o processo depende de vários componentes e considerações críticas.

O Sistema de Controle é o Cérebro

Máquinas modernas são governadas por um Controlador Lógico Programável (CLP). Este sistema de controle, como observado nas referências, é essencial para coordenar o tempo e a operação da prensa hidráulica, vibradores e alimentadores de material para garantir eficiência e consistência do produto.

O Projeto da Mistura é Fundamental

A máquina é tão boa quanto o material que processa. Uma mistura inconsistente com muita ou pouca água, ou proporções incorretas de agregados, resultará em blocos fracos, quebradiços ou deformados, independentemente da qualidade da máquina.

Desgaste é Inevitável

A combinação de alta pressão e vibração intensa coloca um estresse enorme nos componentes da máquina, especialmente nos moldes. Manutenção regular e substituição de peças de desgaste são críticas para manter a precisão dimensional e a confiabilidade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

Entender como uma máquina de blocos funciona ajuda você a priorizar recursos com base em suas necessidades específicas de produção.

- Se o seu foco principal é alta produção: Você precisa de uma linha totalmente automática onde a dosagem, moldagem e cura sejam perfeitamente integradas e controladas por um CLP central.

- Se o seu foco principal é a produção de diversos tipos de blocos: Priorize uma máquina com um sistema para trocas de moldes rápidas e fáceis para minimizar o tempo de inatividade entre a produção de diferentes formas e tamanhos de blocos.

- Se o seu foco principal é qualidade e resistência intransigentes: Concentre-se em máquinas que oferecem controle preciso sobre a pressão hidráulica e a frequência de vibração, pois esses são os dois fatores mais críticos na determinação da densidade do bloco.

Em última análise, dominar a produção de blocos vem da compreensão de que a máquina é uma ferramenta para aplicar força controlada a um material cuidadosamente projetado.

Tabela Resumo:

| Componente Chave | Função |

|---|---|

| Prensa Hidráulica / Cabeça de Compactação | Aplica alta pressão para compactar a mistura de concreto. |

| Sistema de Vibração | Liquefaz a mistura para distribuição uniforme no molde. |

| Caixa de Moldagem | Define a forma e o tamanho do bloco final. |

| Sistema de Controle CLP | Coordena todo o processo para eficiência e consistência. |

| Mistura de Concreto com Abatimento Zero | Uma mistura semi-seca e precisa, essencial para uma moldagem bem-sucedida. |

Pronto para Aumentar a Eficiência do Seu Projeto de Construção?

A GARLWAY é especializada no fornecimento de máquinas de construção robustas, incluindo máquinas de blocos de concreto, guinchos, misturadores de concreto e centrais de dosagem, projetadas para empresas de construção e empreiteiros em todo o mundo. Nossos equipamentos garantem alta produção, qualidade consistente e desempenho confiável.

Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas de produção e impulsionar seu negócio.

Guia Visual

Produtos relacionados

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Betoneira para Cimento Máquina Misturadora de Tambor para Construção

- HZS25 Melhor Betoneira para Concreto de Mistura Rápida na Bunnings

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

As pessoas também perguntam

- Qual foi a primeira versão registrada da betoneira portátil e quem a inventou? Descubra a Inovação Rebocada por Cavalos de 1904

- O que torna os contentores de centrais de mistura de betão uma escolha sustentável? Aumente a Eficiência e Reduza os Custos do Seu Projeto

- Qual é a faixa de capacidade típica para misturadores de cimento? Escolha o Tamanho Certo para o Seu Projeto

- O que deve ser considerado ao configurar uma central de mistura de concreto? Planeje para eficiência e segurança

- Onde uma central de concreto vertical deve ser usada? Para Projetos Comerciais e Industriais de Alto Volume