No trabalho com concreto, a sequência é tudo. A ordem em que você carrega os materiais em uma betoneira não é arbitrária; é uma etapa crítica que impacta diretamente a qualidade, a consistência e a resistência do seu concreto final. Seguir o procedimento correto evita que o cimento seco grude no tambor e garante que cada partícula de areia e agregado seja devidamente revestida, levando a uma mistura homogênea e confiável.

A ordem de carregamento correta é uma medida preventiva. Ao adicionar água e agregados primeiro, você cria uma pasta abrasiva e lubrificada que impede que o cimento seco se aglomere e grude, garantindo uma mistura de concreto uniforme e de alta qualidade desde o início.

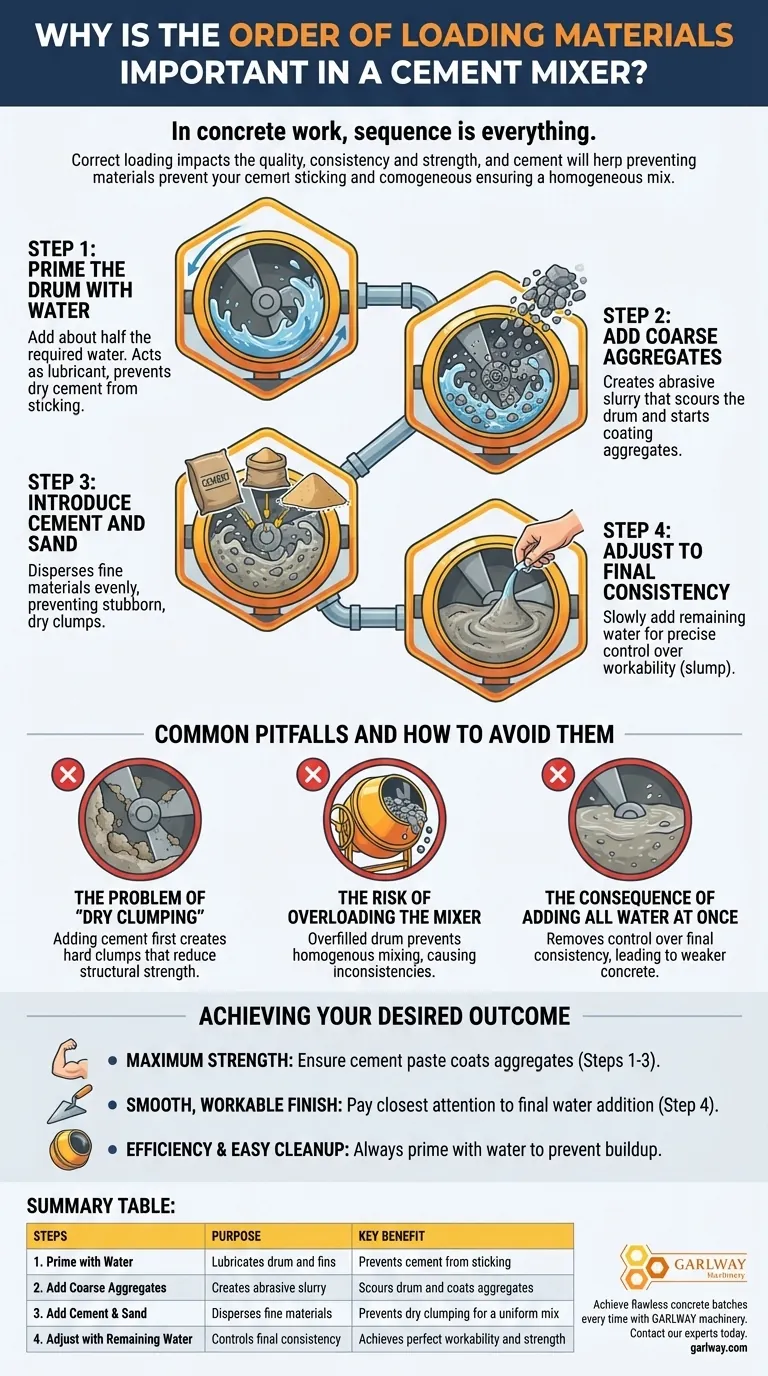

Os Princípios por Trás da Sequência Adequada

Entender por que a ordem importa permite que você produza concreto melhor de forma consistente. O processo não se trata apenas de combinar ingredientes; trata-se de preparar cada componente para se ligar efetivamente ao próximo.

Etapa 1: Prepare o Tambor com Água

O processo deve sempre começar adicionando cerca de metade da água total necessária ao tambor vazio e giratório.

Esta água inicial atua como um lubrificante. Ela reveste o interior do tambor e as pás de mistura, criando uma fina película que impede que o pó de cimento seco grude nas superfícies metálicas.

Etapa 2: Adicione os Agregados Grossos

Com a água espalhando, adicione seus agregados grossos, como cascalho ou pedra britada.

A combinação de água e a ação de tombamento do cascalho criam uma pasta abrasiva. Essa pasta limpa efetivamente o interior do tambor, prevenindo ainda mais qualquer acúmulo de material e iniciando o processo de revestimento dos agregados.

Etapa 3: Introduza Cimento e Areia

Agora, adicione seu cimento, seguido imediatamente pela areia.

Esses materiais mais finos são dispersos uniformemente na pasta em movimento. Como o tambor já está molhado e os agregados estão revestidos, o cimento não tem superfícies secas para aderir, evitando a formação de aglomerados secos e teimosos.

Etapa 4: Ajuste para a Consistência Final

Finalmente, adicione lentamente a água restante até atingir a consistência desejada, frequentemente referida como "abatimento".

Esta etapa final lhe dá controle preciso sobre a trabalhabilidade do concreto. Adicionar água gradualmente permite que você evite uma mistura aguada e fraca e ajuste a textura perfeita para sua aplicação específica.

Erros Comuns e Como Evitá-los

Desviar da sequência correta pode introduzir fraquezas e inconsistências em seu concreto, comprometendo a integridade do seu projeto.

O Problema da "Aglomeração Seca"

Adicionar cimento a um tambor seco é o erro mais comum. O pó gruda imediatamente nas pás e paredes, formando aglomerados duros que nunca se integram completamente à mistura.

Esses aglomerados criam vazios e pontos fracos no concreto curado final, reduzindo significativamente sua resistência estrutural.

O Risco de Sobrecarga da Betoneira

Independentemente da ordem de carregamento, sobrecarregar a betoneira é um erro crítico. Um tambor cheio demais impede que os materiais tombem livremente.

Sem a ação de tombamento adequada, os ingredientes não podem ser misturados homogeneamente. O resultado é um lote inconsistente com bolsões de material mal misturado.

A Consequência de Adicionar Toda a Água de Uma Vez

Despejar toda a água no início remove sua capacidade de controlar a consistência final.

Diferentes lotes de areia e agregado podem ter conteúdo de umidade variável. Ao reter um pouco de água, você pode compensar essas variáveis e garantir que sua mistura não fique muito molhada, o que leva a um concreto mais fraco.

Alcançando Seu Resultado Desejado

A técnica correta depende de priorizar o atributo mais crítico para o seu projeto, seja resistência bruta, um acabamento liso ou simplesmente um fluxo de trabalho eficiente.

- Se o seu foco principal é a resistência máxima: Garanta que a pasta de cimento reveste completamente cada agregado adicionando cimento e areia depois da água inicial e do cascalho.

- Se o seu foco principal é um acabamento liso e trabalhável: Preste atenção especial à etapa final, adicionando a água restante gradualmente para atingir o abatimento perfeito.

- Se o seu foco principal é a eficiência e a facilidade de limpeza: Sempre comece preparando o tambor com água para evitar o acúmulo frustrante e prejudicial de cimento endurecido.

Dominar essa sequência de carregamento transforma a mistura de concreto de um palpite em um processo previsível e confiável.

Tabela Resumo:

| Etapa de Carregamento | Propósito | Benefício Chave |

|---|---|---|

| 1. Preparar com Água | Lubrifica o tambor e as pás | Impede que o cimento grude |

| 2. Adicionar Agregados Grossos | Cria pasta abrasiva | Limpa o tambor e reveste os agregados |

| 3. Adicionar Cimento e Areia | Dispersa materiais finos | Evita aglomeração seca para uma mistura uniforme |

| 4. Ajustar com Água Restante | Controla a consistência final | Alcança trabalhabilidade e resistência perfeitas |

Obtenha lotes de concreto impecáveis sempre com os equipamentos GARLWAY.

Como fornecedora líder de equipamentos de construção para empreiteiros e empresas de construção em todo o mundo, a GARLWAY entende que a qualidade da sua mistura começa com o processo certo e o equipamento certo. Nossas betoneiras e centrais de concreto duráveis são projetadas para apoiar essas melhores práticas, oferecendo o desempenho confiável que você precisa para projetos exigentes.

Entre em contato com nossos especialistas hoje mesmo para encontrar a betoneira ou central de concreto perfeita para sua aplicação específica e construa com confiança.

Guia Visual

Produtos relacionados

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Betoneira para Cimento Máquina Misturadora de Tambor para Construção

- Máquina Misturadora de Cimento de Concreto Automática Nova

- JZC1000 Máquina Misturadora de Concreto Industrial Preço Misturador de Cimento

- HZS25 Melhor Betoneira para Concreto de Mistura Rápida na Bunnings

As pessoas também perguntam

- Qual é a diferença funcional fundamental entre misturadores de concreto móveis autocarregáveis e caminhões misturadores comuns?

- Quais recursos de segurança estão incluídos em caminhões misturadores de concreto modernos? Sistemas Essenciais para a Segurança no Local de Trabalho

- Como funciona o processo de carregamento num camião de transporte de betão? Domine o primeiro passo para um betão perfeito

- Como os misturadores em lote são categorizados? Escolha entre misturadores de tambor e de cuba para o seu projeto

- Para que serve um misturador de tambor reverso? Obtenha qualidade de mistura superior para seus projetos

- Qual é o propósito de uma betoneira em projetos de construção? Garante concreto consistente e de alta qualidade

- Quais são os passos essenciais de manutenção após encher um caminhão betoneira? Proteja seu investimento e garanta a segurança

- Por que as misturadoras volumétricas proporcionam um melhor ROI? Maximize o Lucro com Produção de Concreto Sob Demanda