O período de carregamento é crítico porque a sequência em que você adiciona os ingredientes a uma mistura de concreto altera fundamentalmente as reações químicas entre eles. Isso impacta diretamente a eficiência dos aditivos e as propriedades finais do concreto, como trabalhabilidade e resistência.

A principal conclusão é que a mistura de concreto não se trata apenas de combinar ingredientes; trata-se de controlar a química. A sequência de carregamento — especificamente quando você adiciona aditivos em relação à água e ao cimento — é uma ferramenta poderosa para maximizar o desempenho e reduzir custos.

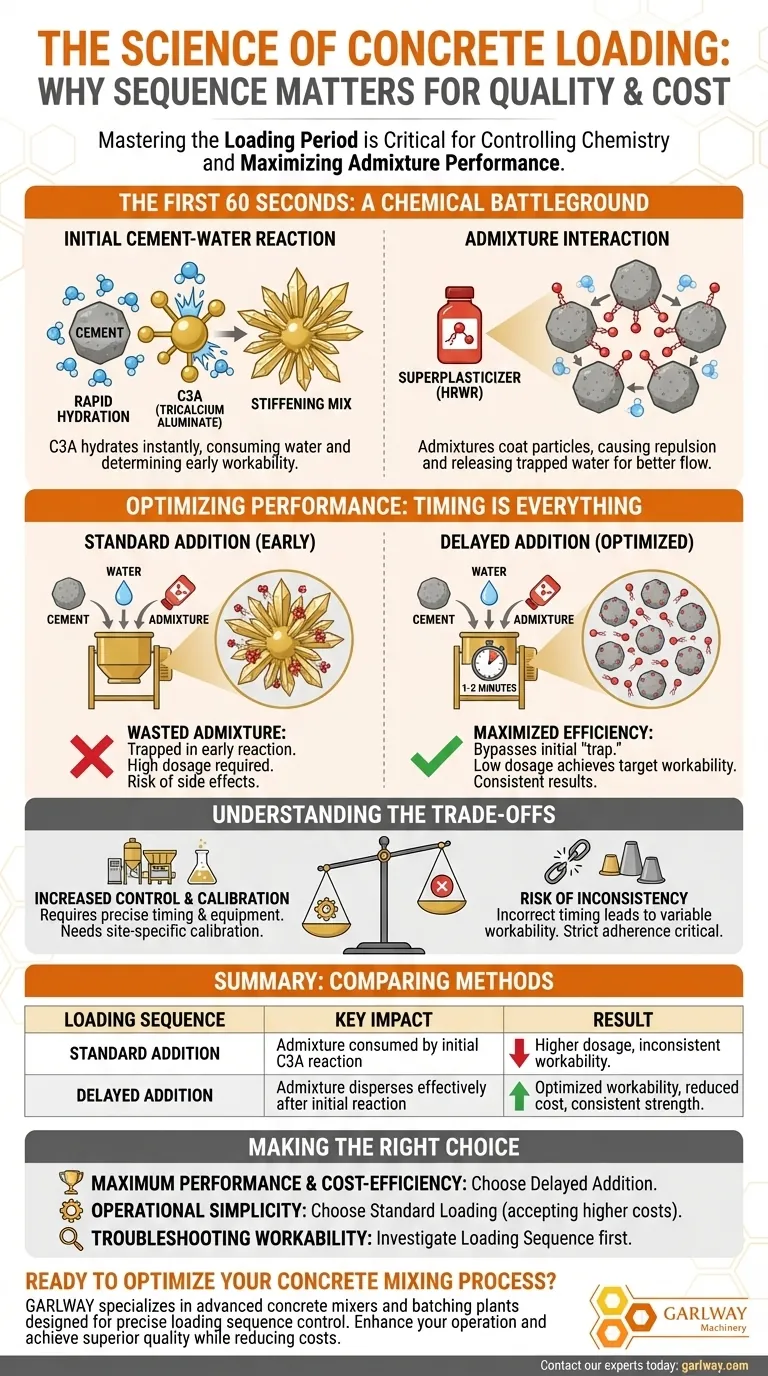

A Química dos Primeiros 60 Segundos

A Reação Inicial Cimento-Água

Quando a água e o cimento entram em contato pela primeira vez, uma reação química rápida e agressiva começa. Esse processo inicial de hidratação é dominado por um composto no cimento conhecido como aluminato tricálcico (C3A).

O C3A hidrata quase instantaneamente, consumindo água e formando produtos cristalinos. Essa reação inicial desempenha um papel significativo na determinação da trabalhabilidade inicial e das características de endurecimento do concreto.

Como os Aditivos Interagem com Essa Reação

Muitos aditivos químicos, como os superplastificantes (Redutores de Água de Alta Faixa ou HRWRs), são projetados para adsorver na superfície das partículas de cimento.

Esse processo de adsorção reveste as partículas, fazendo com que elas se repilam e liberem a água aprisionada. O resultado é uma mistura muito mais fluida e trabalhável, sem adicionar mais água.

Otimizando o Desempenho dos Aditivos

O Problema da Adição Precoce

Se você adicionar um superplastificante ao misturador ao mesmo tempo que a água inicial da mistura, uma grande parte dele será imediatamente consumida pelo C3A altamente reativo.

O aditivo fica aprisionado nos produtos de hidratação iniciais. Essencialmente, ele é desperdiçado, nunca tendo a chance de dispersar a maior parte das partículas de cimento.

O Poder da Adição Retardada

A melhor prática padrão da indústria é a adição retardada. Neste método, o cimento, os agregados e uma porção da água são misturados primeiro.

Após um ou dois minutos, quando a reação inicial do C3A diminuiu, o superplastificante é adicionado com a água restante.

Ao esperar, o aditivo pode contornar a "armadilha" química inicial. Ele permanece livre para adsorver em toda a superfície dos grãos de cimento, resultando em uma dispersão muito mais eficaz e uma trabalhabilidade dramaticamente melhorada.

O Benefício Prático: Eficiência

Essa dispersão aprimorada significa que você pode alcançar a trabalhabilidade desejada com uma dosagem significativamente menor do superplastificante caro.

Isso não apenas economiza dinheiro, mas também reduz o risco de efeitos colaterais negativos associados à dosagem excessiva de aditivos, como retardo excessivo ou segregação.

Entendendo as Compensações

Aumento do Controle do Processo

Implementar um protocolo de adição retardada requer uma central de concreto mais sofisticada. Você precisa do equipamento e dos sistemas de controle para cronometrar e sequenciar com precisão a adição de líquidos.

Isso adiciona uma camada de complexidade em comparação com simplesmente adicionar todos os ingredientes no início.

A Necessidade de Calibração

O tempo ideal de atraso não é universal. Ele pode variar com base na química específica do cimento, no tipo de aditivo usado e na temperatura ambiente.

A obtenção de resultados consistentes requer testes e calibração para determinar a sequência de mistura ideal para seus materiais específicos.

Risco de Inconsistência

Se o tempo da adição retardada não for controlado com precisão de um lote para o outro, a trabalhabilidade do concreto pode variar significativamente.

Isso torna a adesão estrita ao procedimento de mistura estabelecido absolutamente crítica para produzir concreto uniforme e de alta qualidade.

Fazendo a Escolha Certa para o Seu Processo

- Se o seu foco principal é o desempenho máximo e a eficiência de custos: Implementar um protocolo de adição retardada de aditivos é a abordagem mais eficaz para otimizar a trabalhabilidade e reduzir o consumo de aditivos.

- Se o seu foco principal é a simplicidade operacional: Uma sequência de carregamento padrão pode ser suficiente, mas você deve aceitar que provavelmente está usando mais aditivo do que o necessário para atingir seu abatimento alvo.

- Se você está solucionando problemas de trabalhabilidade: A sequência de carregamento deve ser uma das primeiras coisas a serem investigadas, pois o tempo incorreto pode facilmente levar à perda de trabalhabilidade.

Dominar a sequência de carregamento lhe dá uma alavanca precisa para controlar a qualidade e o custo do seu concreto.

Tabela Resumo:

| Sequência de Carregamento | Impacto Chave | Resultado |

|---|---|---|

| Adição Padrão | Aditivo consumido pela reação inicial de C3A | Dosagem mais alta de aditivo, potencial para trabalhabilidade inconsistente |

| Adição Retardada | Aditivo se dispersa efetivamente após a reação inicial | Trabalhabilidade otimizada, custo reduzido de aditivo, resistência consistente |

Pronto para otimizar seu processo de mistura de concreto? A GARLWAY é especializada em máquinas de construção, oferecendo misturadores de concreto avançados e centrais de concreto projetadas para controle preciso da sequência de carregamento. Nossos equipamentos ajudam empresas de construção e empreiteiros em todo o mundo a alcançar qualidade superior de concreto, reduzindo os custos de material. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar sua operação!

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

As pessoas também perguntam

- Como funciona o processo de mistura durante o transporte? Prevenir a Segregação e o Endurecimento Prematuro

- Quais são os componentes básicos de uma máquina misturadora de concreto? Um guia sobre peças e funções principais

- Quais benefícios de produtividade os misturadores de concreto oferecem? Acelere seus cronogramas de construção

- Como uma betoneira aumenta a segurança do trabalhador? Reduz o risco de lesões e melhora a conformidade do local

- Como as misturadoras de cuba descarregam o concreto? Desbloqueando a Produção Eficiente de Concreto de Alto Volume

- Como as betoneiras autocarregáveis contribuem para a sustentabilidade ambiental? Reduzir Emissões e Resíduos no Local

- Por que a força e o serviço do fabricante são importantes na escolha de uma betoneira? Garanta o sucesso do projeto a longo prazo

- Como os sensores automatizados beneficiam uma betoneira autocarregável? Alcance Precisão e Eficiência no Local