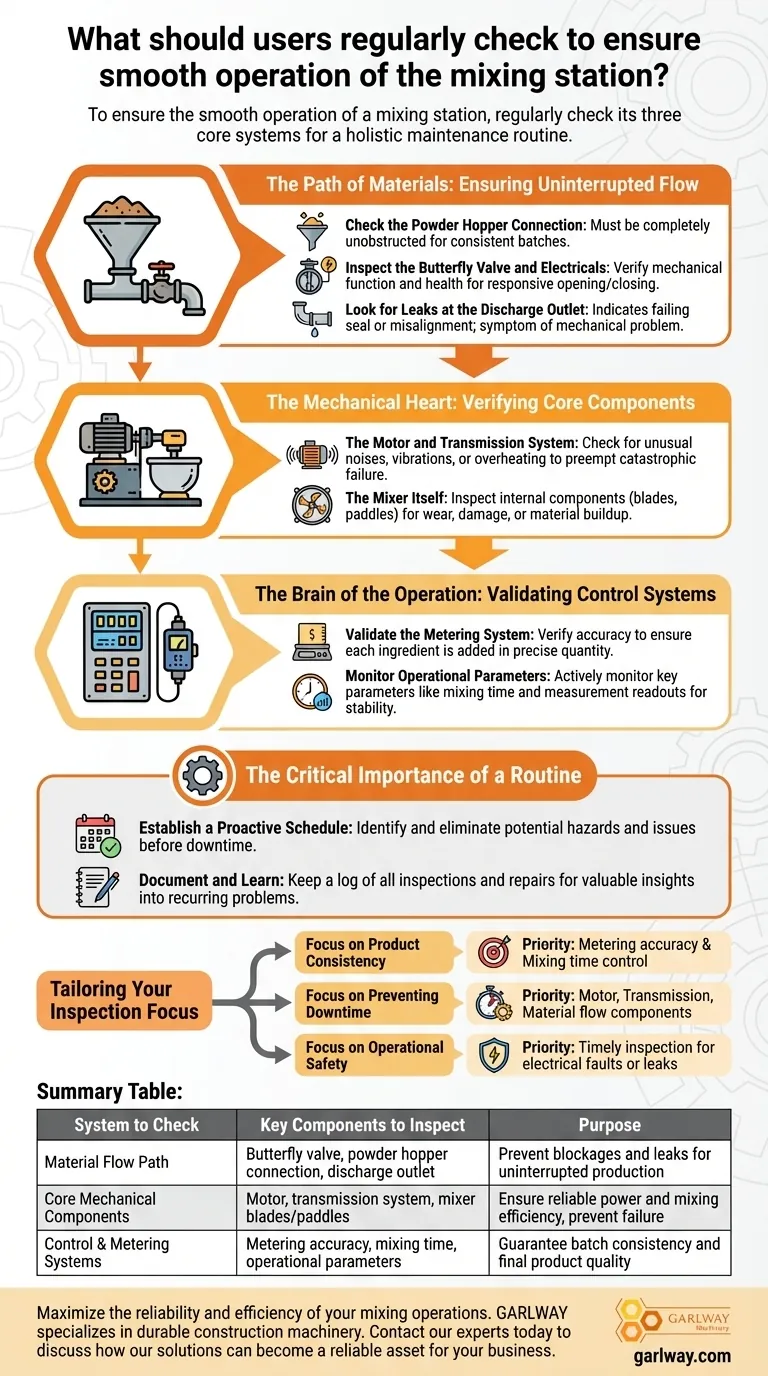

Para garantir o bom funcionamento de uma estação de mistura, você deve verificar regularmente seus três sistemas principais: o caminho do fluxo de materiais, os componentes mecânicos centrais e os sistemas de controle e medição. Isso envolve inspecionar itens como a válvula borboleta, a conexão do funil de pó, o motor e a transmissão, e verificar a precisão de todas as medições para prevenir interrupções e manter a qualidade do produto.

Uma estação de mistura é um sistema interconectado. Focar apenas em um componente é um erro comum. Uma rotina de inspeção holística e regular é a única maneira de evitar que problemas menores se transformem em falhas operacionais graves.

O Caminho dos Materiais: Garantindo Fluxo Ininterrupto

As fontes mais frequentes de interrupção são bloqueios ou falhas no sistema que transporta materiais da entrada para a saída. Verificações consistentes aqui são vitais para manter os cronogramas de produção.

Verifique a Conexão do Funil de Pó

A conexão entre o funil de pó e o misturador deve estar completamente desobstruída. Qualquer bloqueio ou obstrução parcial afeta diretamente o tempo de alimentação, levando a lotes inconsistentes e atrasos na produção.

Inspecione a Válvula Borboleta e os Componentes Elétricos

A válvula borboleta atua como um portão crítico para o fluxo de materiais. Você deve verificar sua função mecânica e a integridade de seus componentes elétricos associados para garantir que ela abra e feche de forma responsiva e completa.

Procure Vazamentos na Saída de Descarga

Qualquer vazamento de material no ponto de descarga indica uma vedação defeituosa ou desalinhamento. Isso não só causa desperdício de material e problemas de limpeza, mas pode ser um sintoma de um problema mecânico mais significativo que requer atenção imediata.

O Coração Mecânico: Verificando Componentes Centrais

A maquinaria física que alimenta e executa a mistura é o coração da sua estação. Sua integridade dita a confiabilidade e a vida útil da estação.

O Sistema de Motor e Transmissão

O motor e a transmissão fornecem a energia para toda a operação. Verificações regulares de ruídos incomuns, vibrações ou superaquecimento podem prevenir uma falha catastrófica que paralisaria toda a produção.

O Próprio Misturador

Inspecione os componentes internos do misturador, como pás ou agitadores, quanto a desgaste, danos ou acúmulo de material. Componentes desgastados reduzem a eficiência da mistura e podem comprometer a qualidade do produto final.

O Cérebro da Operação: Validando Sistemas de Controle

Precisão e tempo são tudo. Os sistemas de controle garantem que cada lote atenda às especificações exigidas.

Valide o Sistema de Medição

O sistema de medição é diretamente responsável pela qualidade do produto. Você deve verificar regularmente sua precisão para garantir que cada ingrediente seja adicionado na quantidade exata exigida pela fórmula do processo.

Monitore os Parâmetros Operacionais

Durante a operação, um operador deve monitorar ativamente parâmetros chave como tempo de mistura e leituras de medição. Qualquer desvio do processo padrão deve ser investigado imediatamente para manter a qualidade estável.

A Importância Crítica de uma Rotina

A armadilha mais comum é realizar verificações esporádicas e reativas em vez de implementar um cronograma de manutenção abrangente. Corrigir um problema à medida que ele aparece muitas vezes mascara um problema mais profundo e não resolvido em outro lugar do sistema.

Estabeleça um Cronograma Proativo

Uma rotina de manutenção programada transforma a inspeção de uma tarefa reativa em uma estratégia proativa. Ela permite que você identifique e elimine potenciais riscos de segurança e problemas mecânicos *antes* que causem tempo de inatividade.

Documente e Aprenda

Mantenha um registro de todas as inspeções e reparos. Essa documentação fornece informações valiosas sobre problemas recorrentes, ajudando você a identificar componentes que podem estar se desgastando prematuramente ou que exigem atenção mais frequente.

Adaptando seu Foco de Inspeção

Suas prioridades de inspeção devem estar alinhadas com seus objetivos operacionais primários.

- Se seu foco principal é a consistência do produto: A precisão do sistema de medição e o controle do tempo de mistura são seus pontos de verificação mais críticos.

- Se seu foco principal é prevenir tempo de inatividade: O motor, a transmissão e todos os componentes de fluxo de materiais (válvulas, conexões, saídas) exigem a atenção mais frequente.

- Se seu foco principal é a segurança operacional: Priorize a inspeção oportuna de potenciais perigos, como falhas elétricas ou vazamentos, para garantir um ambiente de trabalho seguro.

Em última análise, a manutenção consistente e completa é a chave para transformar sua estação de mistura de uma potencial responsabilidade em um ativo confiável.

Tabela Resumo:

| Sistema a Verificar | Componentes Chave a Inspecionar | Propósito |

|---|---|---|

| Caminho do Fluxo de Materiais | Válvula borboleta, conexão do funil de pó, saída de descarga | Prevenir bloqueios e vazamentos para produção ininterrupta |

| Componentes Mecânicos Centrais | Motor, sistema de transmissão, pás/agitadores do misturador | Garantir energia confiável e eficiência de mistura, prevenir falhas |

| Sistemas de Controle e Medição | Precisão da medição, tempo de mistura, parâmetros operacionais | Garantir consistência do lote e qualidade do produto final |

Maximize a confiabilidade e a eficiência de suas operações de mistura. A GARLWAY é especializada no fornecimento de máquinas de construção duráveis, incluindo usinas de concreto e misturadores de alto desempenho, para empresas de construção e empreiteiros em todo o mundo. Nossos equipamentos são projetados para fácil manutenção e produtividade a longo prazo. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem se tornar um ativo confiável para o seu negócio.

Guia Visual

Produtos relacionados

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

As pessoas também perguntam

- Como um contêiner de usina de mistura de concreto melhora a mobilidade? Produção no Local em Horas

- Quais são os dois aspetos principais da manutenção da estação de mistura? Garanta o Desempenho Máximo e o Tempo de Atividade

- Qual temperatura o redutor de uma central de mistura de concreto deve atingir? Garanta o Desempenho Máximo e Evite Paradas Custosas

- Quais são as principais etapas na operação de uma central de concreto? Domine o Processo de Produção em 4 Etapas

- Quais são as vantagens de uma central de concreto? Aumente a Qualidade e Eficiência para o Seu Projeto

- Onde está localizado o estacionamento para caminhões betoneira e por quê? Otimize a Logística do Local para Segurança e Eficiência

- Como o painel de controle auxilia em uma central de concreto? Alcance Produção Precisa e Automatizada

- Como determinar o número de veículos de transporte para uma central de betão comercial? Otimizar o Tamanho da Frota para Eficiência