Para garantir a segurança operacional, os operadores devem inspecionar regularmente a fiação elétrica, a caixa de controle, as conexões do motor e o aterramento da talha. As verificações essenciais incluem confirmar que todas as tampas elétricas estão intactas e completas, que a caixa de terminais do motor da talha e a tampa do ventilador estão firmemente instaladas, e que todas as conexões de aterramento são feitas com parafusos, não com simples enrolamentos de fio.

O princípio central por trás das verificações elétricas regulares não é apenas sobre o funcionamento, mas sobre a prevenção de falhas catastróficas. Um sistema elétrico seguro, devidamente aterrado e protegido é a principal defesa contra danos ao equipamento e riscos graves de eletrocussão.

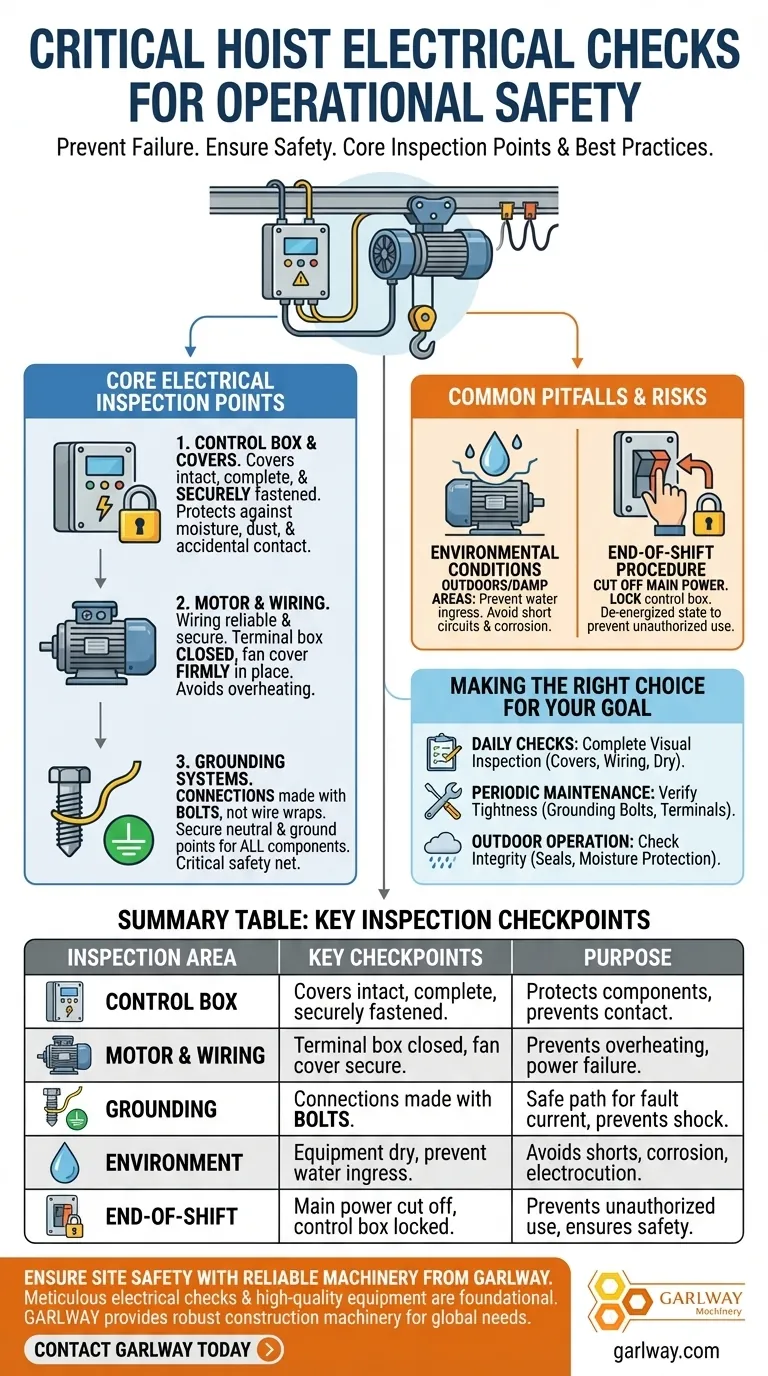

Pontos Essenciais de Inspeção Elétrica

Uma inspeção visual completa do sistema elétrico da talha pode prevenir os modos de falha mais comuns e perigosos. Isso deve ser parte sistemática de qualquer lista de verificação pré-uso.

A Caixa de Controle: O Centro Nervoso do Sistema

A caixa de controle abriga os componentes críticos que gerenciam a operação da talha. Sua integridade é primordial.

Os operadores devem verificar se as tampas elétricas da caixa de controle estão intactas, completas e firmemente fixadas. Essas tampas protegem componentes sensíveis contra umidade, poeira e danos físicos, ao mesmo tempo em que previnem o contato acidental com peças energizadas.

O Motor e a Fiação: O Caminho da Energia

As conexões do motor estão sujeitas a vibrações e estresse ambiental, tornando-as um ponto chave de inspeção.

Certifique-se de que a fiação do motor da talha seja confiável e segura. Isso inclui verificar se a caixa de terminais está devidamente fechada e a tampa do ventilador está firmemente no lugar. Conexões soltas podem levar ao superaquecimento e falha de energia, enquanto uma tampa de ventilador ausente pode fazer com que o motor superaqueça.

Aterramento: A Rede de Segurança Crítica

O aterramento adequado é o recurso de segurança mais importante do sistema elétrico. Ele fornece um caminho seguro para a corrente de falha, impedindo que a estrutura metálica da talha fique energizada.

Confirme se a talha, a caixa de controle e o interruptor possuem conexões neutras ou de aterramento confiáveis. Essas conexões devem ser feitas com parafusos para uma ligação mecânica e elétrica segura. Conexões enroladas com fio são insuficientes, pois podem afrouxar com o tempo.

Armadilhas Comuns e Riscos Ambientais

Além dos componentes principais, os operadores devem estar cientes de fatores externos e descuidos comuns que podem comprometer a segurança elétrica.

Ignorando Condições Ambientais

Para qualquer talha usada ao ar livre ou em ambientes úmidos, a proteção ambiental não é opcional.

Os operadores devem garantir que medidas adequadas estejam em vigor para evitar que o equipamento elétrico se molhe. A entrada de água pode causar curtos-circuitos, corrosão e riscos imediatos de eletrocussão.

O Procedimento de Fim de Turno

As verificações de segurança não terminam quando o trabalho é feito. A segurança do equipamento é uma etapa final e crítica.

Antes de deixar o equipamento, o operador deve cortar a alimentação principal e trancar a caixa de controle. Isso impede o uso não autorizado e garante que o sistema seja deixado em um estado seguro e desenergizado.

Fazendo a Escolha Certa para o Seu Objetivo

A frequência e o foco da sua inspeção podem mudar com base no contexto operacional.

- Se o seu foco principal são as verificações diárias pré-uso: Realize uma inspeção visual completa para garantir que todas as tampas estejam no lugar, não haja danos visíveis na fiação e o equipamento esteja seco.

- Se o seu foco principal é a manutenção periódica: Vá além da verificação visual para verificar fisicamente se todos os parafusos de aterramento e conexões de terminais estão apertados e livres de corrosão.

- Se o seu foco principal é a operação ao ar livre: Preste atenção especial à integridade de todas as vedações e tampas, garantindo que o sistema esteja protegido contra umidade antes de cada uso.

Em última análise, inspeções elétricas consistentes e completas são um requisito inegociável para a operação segura e confiável de talhas.

Tabela Resumo:

| Área de Inspeção | Pontos de Verificação Essenciais | Propósito |

|---|---|---|

| Caixa de Controle | Tampas intactas, completas e firmemente fixadas. | Protege componentes contra umidade/poeira e previne contato com peças energizadas. |

| Motor e Fiação | Caixa de terminais fechada, tampa do ventilador segura, fiação confiável. | Previne superaquecimento, falha de energia e danos ao motor por vibração. |

| Aterramento | Conexões feitas com parafusos (não enrolamentos de fio) para talha, caixa de controle e interruptor. | Fornece um caminho seguro para a corrente de falha, impedindo que a estrutura fique energizada. |

| Ambiente | Equipamento seco; medidas em vigor para prevenir entrada de água (especialmente ao ar livre). | Evita curtos-circuitos, corrosão e riscos imediatos de eletrocussão. |

| Fim de Turno | Alimentação principal desligada; caixa de controle trancada. | Previne uso não autorizado e garante um estado seguro e desenergizado. |

Garanta a segurança e eficiência do seu canteiro de obras com máquinas de construção confiáveis da GARLWAY.

Assim como verificações elétricas meticulosas são vitais para a segurança da talha, o uso de equipamentos de alta qualidade e confiáveis é a base de qualquer projeto de construção bem-sucedido. A GARLWAY é especializada em fornecer máquinas de construção robustas — incluindo guinchos, misturadores de concreto e centrais de concreto — projetadas para as necessidades exigentes de empresas de construção e empreiteiros em todo o mundo.

Deixe-nos ajudá-lo a construir com confiança. Entre em contato com a GARLWAY hoje mesmo para discutir suas necessidades de equipamentos e descobrir como nossas soluções podem aumentar a segurança e a produtividade em seu local.

Guia Visual

Produtos relacionados

- Betoneira Portátil com Máquina de Concreto Elevatória

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar a velocidade de um guincho? Precisão vs. Produtividade

- Como resolver o problema do peso e da exposição do guincho aos elementos? Otimize sua configuração com um sistema modular

- Como o comprimento do barco afeta a seleção do guincho? Um guia para escolher a potência de tração certa

- Como são classificados os guinchos de reboque? Um guia sobre capacidade de carga segura e eficaz

- Como a temperatura de trabalho afeta a escolha do lubrificante para o dispositivo de desaceleração de um guincho elétrico de construção? Garanta segurança e confiabilidade durante todo o ano

- Quais medidas de segurança os trabalhadores devem identificar antes de operar um guindaste elétrico? Garanta uma Elevação Segura Sempre

- Quais são os riscos de não usar um guincho ao carregar um carro em um reboque? Evite danos e ferimentos caros

- Quais são as três técnicas básicas de aparelhagem de guincho? Domine a recuperação segura e eficaz de veículos