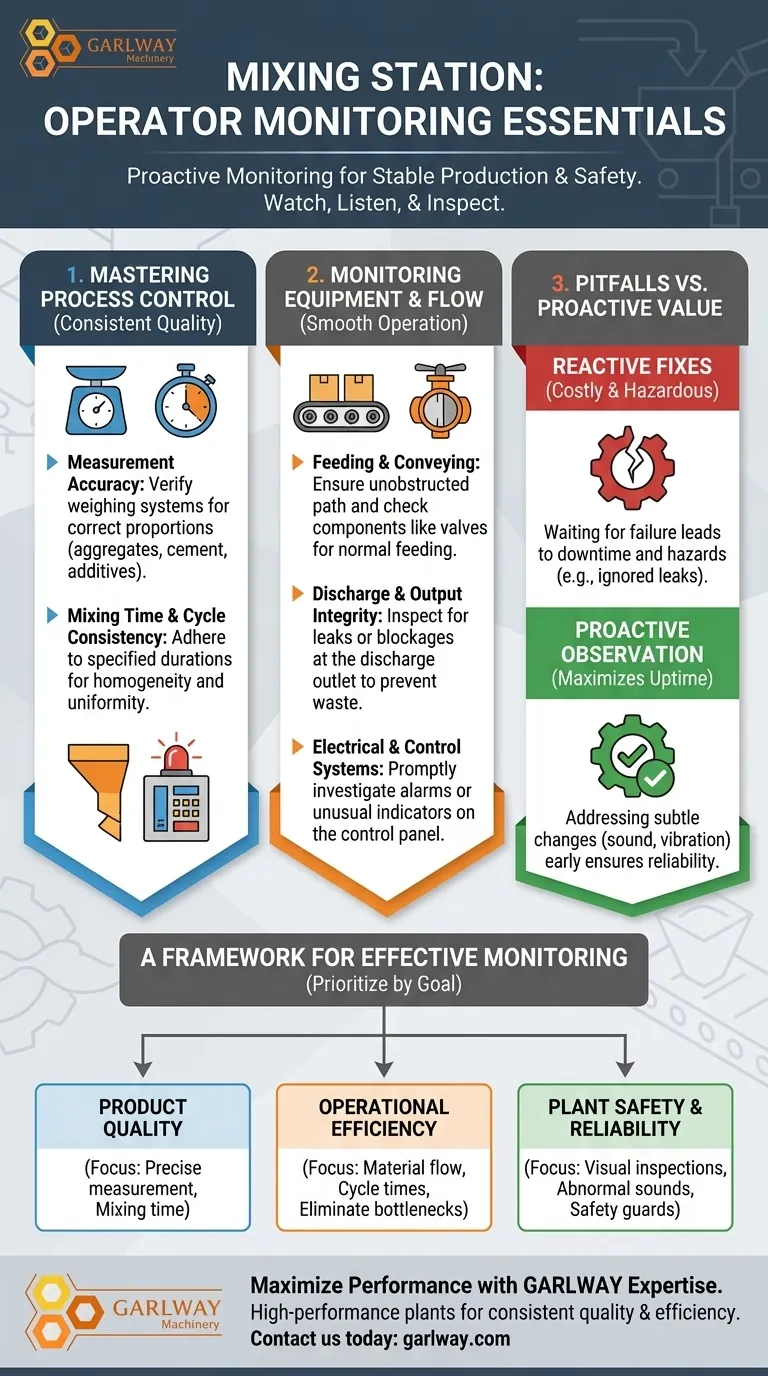

Para garantir produção estável e segurança, um operador deve monitorar ativamente três áreas principais durante a operação de uma central de mistura: a precisão dos parâmetros do processo, o status funcional do equipamento e a integridade geral da planta. Isso envolve observar métricas chave como precisão de medição e tempo de mistura, ouvir sons anormais e inspecionar visualmente vazamentos ou bloqueios.

O monitoramento eficaz não é uma atividade passiva. É um processo proativo para garantir que cada componente — desde os insumos de materiais até as funções mecânicas — esteja operando dentro de suas especificações exigidas para garantir qualidade consistente do produto e prevenir tempo de inatividade custoso.

Dominando o Controle de Processo para Qualidade Consistente

A qualidade final do seu produto é determinada pela precisão do processo. Pequenos desvios aqui podem levar a variações significativas no lote final, tornando esta a área de foco mais crítica para um operador.

Precisão de Medição e Loteamento

A base de uma boa mistura é a proporção correta de ingredientes. A precisão de medição é inegociável.

Os operadores devem verificar constantemente se os sistemas de pesagem de agregados, cimento e aditivos estão funcionando corretamente e atendendo aos requisitos específicos do processo para o lote.

Tempo de Mistura e Consistência do Ciclo

Uma vez que os materiais são dosados, eles devem ser misturados por um período específico para atingir a homogeneidade. O tempo de mistura impacta diretamente a resistência e a consistência do produto final.

É essencial garantir que o ciclo de mistura adira ao tempo especificado e que essa duração seja consistente de um lote para o outro.

Monitorando Equipamentos e Fluxo de Materiais

Uma receita perfeita é inútil se a maquinaria não conseguir entregá-la e processá-la corretamente. Monitorar a saúde física do equipamento garante que o processo funcione sem problemas e sem interrupções.

Sistemas de Alimentação e Transporte

A jornada dos materiais para o misturador deve ser desobstruída. Isso requer atenção aos componentes que movem os ingredientes brutos.

Os operadores devem verificar se componentes como válvulas borboleta estão abrindo e fechando suavemente e se os funis e transportadores estão livres, garantindo um tempo de alimentação normal.

Integridade da Descarga e Saída

Tão importante quanto colocar os materiais é retirar o produto final de forma limpa. Um ponto de descarga defeituoso pode causar desperdício, atrasos e riscos à segurança.

Inspecione rotineiramente a saída de descarga em busca de quaisquer sinais de vazamentos ou bloqueios. Abordar prontamente esses problemas evita a perda de material e mantém uma área de trabalho limpa e segura.

Sistemas Elétricos e de Controle

O painel de controle da estação é o sistema nervoso central da operação. Os operadores devem estar atentos a quaisquer alarmes ou indicadores de aviso dos componentes elétricos.

Qualquer código de falha ou comportamento incomum na interface de controle deve ser investigado imediatamente para evitar que um pequeno problema elétrico se agrave.

Armadilhas Comuns a Evitar

A confiança é construída com a compreensão não apenas do que fazer, mas do que não fazer. Um erro comum é confundir observação simples com monitoramento ativo.

O Custo de Reparos Reativos

Esperar que um componente falhe completamente antes de abordá-lo é a forma mais cara de manutenção. Um vazamento que é ignorado pode levar a um desperdício significativo de material e a um ambiente de trabalho perigoso.

Da mesma forma, ignorar um alarme recorrente no painel de controle pode preceder uma falha importante do sistema, levando a um tempo de inatividade prolongado e não planejado.

O Valor da Observação Proativa

Um operador habilidoso desenvolve um senso para o ritmo normal da planta. Um tempo de alimentação ligeiramente mais longo, uma nova vibração ou uma mudança no som do misturador são todos indicadores precoces de um problema em desenvolvimento.

Abordar essas mudanças sutis proativamente é a chave para maximizar o tempo de atividade e garantir a confiabilidade a longo prazo da central de mistura.

Uma Estrutura para Monitoramento Eficaz

Sua estratégia de monitoramento deve se alinhar com seus principais objetivos operacionais. Use esta estrutura para priorizar sua atenção durante cada turno.

- Se seu foco principal é a qualidade do produto: Concentre-se no controle preciso da precisão de medição e do tempo de mistura para cada lote.

- Se seu foco principal é a eficiência operacional: Monitore o fluxo de materiais e os tempos de ciclo para identificar e eliminar quaisquer gargalos no processo de alimentação ou descarga.

- Se seu foco principal é a segurança e confiabilidade da planta: Priorize inspeções visuais regulares para vazamentos, ouça sons anormais e verifique se todas as proteções de segurança estão no lugar.

Em última análise, o monitoramento consistente e disciplinado transforma um operador de um observador passivo no guardião de todo o processo de produção.

Tabela Resumo:

| Área de Monitoramento | Pontos Foco Chave | Por Que Importa |

|---|---|---|

| Controle de Processo | Precisão de medição, tempo de mistura, consistência do ciclo | Garante qualidade consistente do produto e uniformidade do lote |

| Equipamento e Fluxo | Sistemas de alimentação, saídas de descarga, alarmes do painel de controle | Previne bloqueios, desperdício de material e falha de equipamento |

| Integridade da Planta | Inspeções visuais para vazamentos, ouvir sons anormais | Mantém a segurança, previne perigos e maximiza o tempo de atividade |

Maximize o desempenho e a vida útil da sua central de mistura com a expertise da GARLWAY. Nossas centrais de concreto de alto desempenho, misturadores e guinchos são projetados para confiabilidade e facilidade de operação, ajudando empresas de construção e empreiteiros em todo o mundo a alcançar qualidade e eficiência consistentes. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem apoiar seus objetivos operacionais.

Guia Visual

Produtos relacionados

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Misturador de Carga Automática Belle JS3000

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Máquina Misturadora de Concreto Elétrica Comercial HZS 50 Pequena Usina de Concreto para Venda

- Betoneira Belle JS2000 Betoneira Volumétrica para Harbor Freight

As pessoas também perguntam

- Misturadores de concreto podem ser usados para argamassa? Por que o misturador errado compromete sua construção

- Como são expressas as proporções da mistura de concreto? Um guia para as proporções de cimento, areia e cascalho

- Como uma betoneira garante a qualidade do concreto? Obtenha concreto uniforme e durável para o seu projeto.

- Quais são as preocupações de segurança em torno da operação de misturadores de concreto? Mitigar Riscos e Garantir a Segurança no Local

- Como esses misturadores contribuem para a sustentabilidade ambiental? Reduzir Resíduos, Emissões e Conservar Recursos