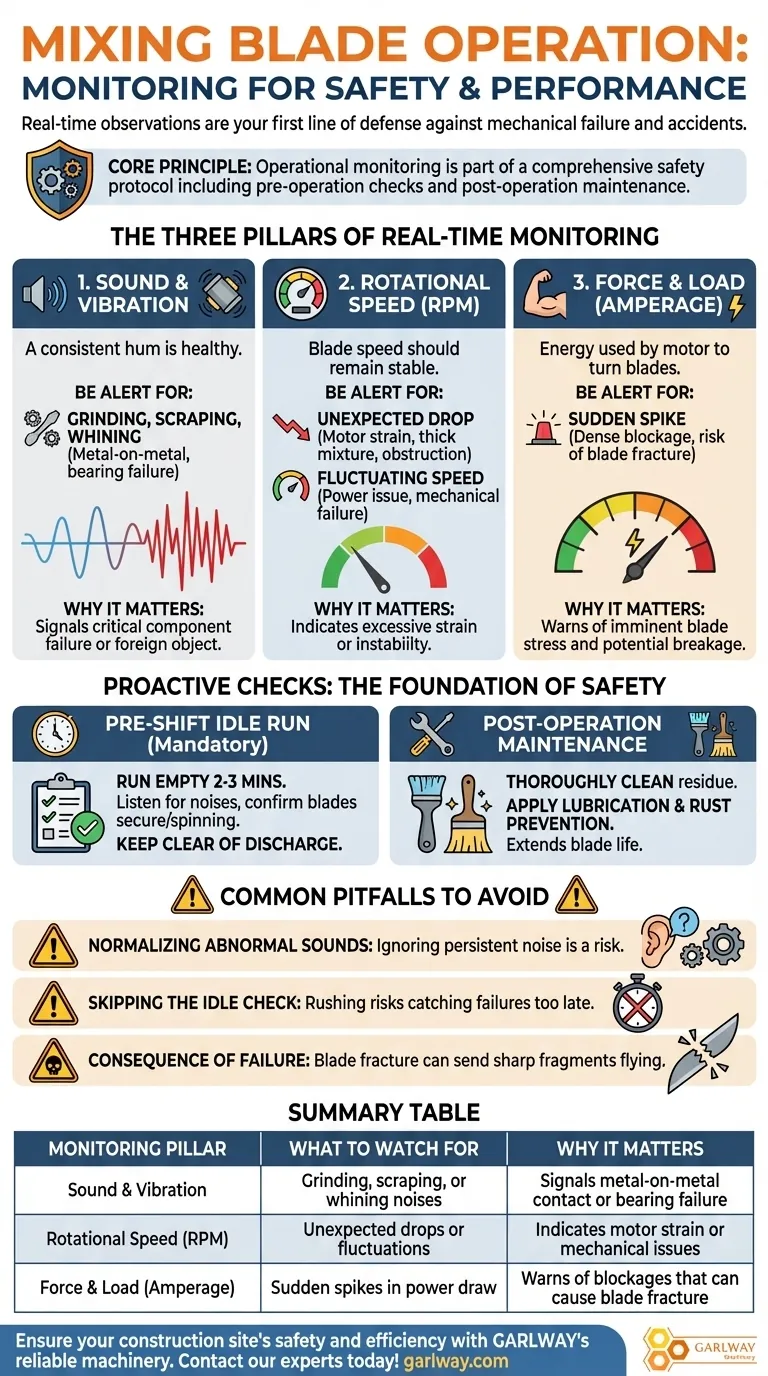

Para garantir uma operação segura e eficaz, deve monitorizar atentamente três indicadores chave do desempenho da lâmina de mistura: o seu som, velocidade e força. Estas observações em tempo real são a sua primeira linha de defesa contra falhas mecânicas e acidentes graves, como a rutura catastrófica da lâmina.

O princípio fundamental é que o monitoramento operacional não é uma tarefa isolada. É uma parte de um protocolo de segurança abrangente que inclui verificações obrigatórias pré-operação e manutenção consistente pós-operação para prevenir falhas antes que ocorram.

Os Três Pilares do Monitoramento em Tempo Real

Durante qualquer ciclo de mistura, a sua atenção deve focar-se em qualquer desvio da linha de base operacional normal da máquina. Mudanças nestas três áreas são os principais sintomas de um problema subjacente.

Som e Vibração

Um zumbido constante e suave é o sinal de um misturador saudável. Deve estar atento a quaisquer ruídos novos ou incomuns.

Sons como rangidos, raspagens ou assobios agudos frequentemente indicam contato direto metal-metal, um rolamento a falhar ou um objeto estranho na mistura. Qualquer mudança significativa no som ou aumento na vibração justifica uma paragem e inspeção imediatas.

Velocidade de Rotação (RPM)

A velocidade da lâmina deve permanecer estável e consistente, conforme especificado para o material a ser misturado.

Uma queda inesperada na velocidade pode sinalizar que o motor está sob tensão excessiva, possivelmente devido a uma mistura muito espessa ou a uma obstrução em desenvolvimento. Uma velocidade flutuante pode indicar uma fonte de alimentação inconsistente ou um problema mecânico crítico.

Força e Carga

Força refere-se à quantidade de energia que o motor do misturador está a usar para girar as lâminas através do material. Isto é frequentemente medido indiretamente monitorizando o consumo de amperagem do motor.

Um pico súbito na força ou amperagem é um sinal de alerta crítico. Quase sempre significa que as lâminas atingiram um bloqueio denso e inflexível, o que pode levar diretamente a tensão na lâmina e potencial fratura.

Verificações Proativas: A Base da Operação Segura

O que faz antes e depois de o misturador estar a funcionar é tão importante quanto o que monitoriza durante a sua operação. Estes passos são essenciais para prevenir os próprios problemas que está a monitorizar.

A Corrida em Vazio Pré-Turno

Antes de qualquer material ser carregado, uma verificação pré-turno é inegociável.

Opere o misturador vazio por dois a três minutos. Isto permite-lhe ouvir ruídos anormais e confirmar visualmente que as lâminas estão seguras e a girar corretamente, sem oscilação. Durante esta verificação, todo o pessoal deve permanecer afastado da trajetória de descarga do misturador para evitar ferimentos por quaisquer peças potencialmente soltas.

Manutenção Pós-Operação

A manutenção adequada impacta diretamente a integridade e a vida útil das lâminas.

Após cada uso, as lâminas devem ser cuidadosamente limpas para remover resíduos, que podem causar desequilíbrio e corrosão. Aplique regularmente óleo lubrificante nos rolamentos e aplique tratamentos de prevenção de ferrugem nas próprias lâminas para manter a sua integridade estrutural.

Erros Comuns a Evitar

Confiar nos seus sentidos é crucial, mas a complacência é o maior risco. Compreender estes pontos comuns de falha ajuda a manter um alto padrão de segurança.

Normalizando Sons Anormais

O erro mais comum é habituar-se a um som "normal" de rangido ou chocalho. Uma máquina deve funcionar suavemente; qualquer ruído anormal persistente é um sinal de desgaste que deve ser abordado, não ignorado.

Saltar a Verificação em Vazio

Apressar-se para um trabalho, saltando a corrida em vazio pré-turno, é um risco significativo. Esta simples verificação de dois minutos é a melhor oportunidade para detetar uma lâmina solta ou um rolamento a falhar antes de ser colocada sob toneladas de força.

A Consequência da Falha

A razão para esta vigilância é simples: uma lâmina a falhar pode fraturar durante a operação. Quando isto acontece sob alta velocidade e força, pode enviar fragmentos de metal pesados e afiados a voar, representando um risco letal para qualquer pessoa nas proximidades.

Fazendo a Escolha Certa para o Seu Objetivo

A sua estratégia de monitoramento deve alinhar-se com o seu objetivo principal, seja segurança operacional imediata ou confiabilidade a longo prazo.

- Se o seu foco principal é a segurança operacional imediata: Priorize a corrida em vazio pré-turno e seja hiper-vigilante a quaisquer mudanças súbitas no som ou na força.

- Se o seu foco principal é a confiabilidade do equipamento a longo prazo: Cumpra rigorosamente o cronograma pós-operação de limpeza, lubrificação e prevenção de ferrugem para prolongar a vida útil da lâmina.

- Se o seu foco principal é a consistência do processo: Preste muita atenção à manutenção de uma velocidade de rotação (RPM) estável e a uma carga de força constante para garantir uma mistura de qualidade.

Em última análise, uma abordagem proativa e sistemática ao monitoramento é a chave para uma operação de mistura segura, confiável e eficiente.

Tabela Resumo:

| Pilar de Monitoramento | O Que Observar | Por Que Importa |

|---|---|---|

| Som e Vibração | Rangidos, raspagens ou assobios | Sinaliza contato metal-metal ou falha de rolamento |

| Velocidade de Rotação (RPM) | Quedas ou flutuações inesperadas | Indica tensão do motor ou problemas mecânicos |

| Força e Carga (Amperagem) | Picos súbitos no consumo de energia | Alerta para bloqueios que podem causar fratura da lâmina |

Garanta a segurança e eficiência do seu canteiro de obras com a maquinaria confiável da GARLWAY. Os nossos misturadores de concreto e centrais de produção robustos são projetados para desempenho consistente e monitoramento fácil. Não arrisque falhas de equipamento — contacte os nossos especialistas hoje mesmo para encontrar a solução perfeita para as necessidades do seu projeto!

Guia Visual

Produtos relacionados

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- HZS25 Melhor Betoneira para Concreto de Mistura Rápida na Bunnings

As pessoas também perguntam

- Que manutenção é necessária após um novo misturador de concreto ter sido usado por um dia? O Guia Essencial de Rodagem do Primeiro Dia

- Como funciona um misturador de argamassa e quais são seus componentes? Um guia para uma mistura eficiente

- Como a tecnologia pode avançar ainda mais os misturadores volumétricos no futuro? Desbloqueie uma produção de concreto mais inteligente e orientada por dados

- Como os misturadores com tambor de polietileno simplificam a manutenção? Obtenha menor tempo de inatividade e custos com tambores duráveis de polietileno.

- Quantos tipos de misturadores de concreto mecânicos estão disponíveis? Descubra os 3 tipos principais de misturadores

- Quais são os requisitos para lubrificantes usados em betoneiras? Garanta a vida útil máxima do equipamento e o tempo de atividade

- Quais são as vantagens dos misturadores de concreto volumétricos móveis? Maximize a eficiência e reduza o desperdício no local

- Qual é o futuro previsto para os misturadores de concreto volumétricos? Crescimento impulsionado pela eficiência sob demanda