Para controlar adequadamente uma central de concreto durante a operação, você deve focar nas duas variáveis de processo mais críticas: a precisão das medições dos materiais e a duração do tempo de mistura. Além disso, a vigilância constante para quaisquer anormalidades nos equipamentos, como vazamentos ou bloqueios, é essencial para manter a produção consistente e evitar paradas custosas.

A tarefa principal não é simplesmente operar a maquinaria, mas gerenciar um processo dinâmico. O controle eficaz requer um foco sistemático em três áreas distintas: garantir a qualidade das entradas, monitorar a saúde do equipamento e impor protocolos de segurança rigorosos.

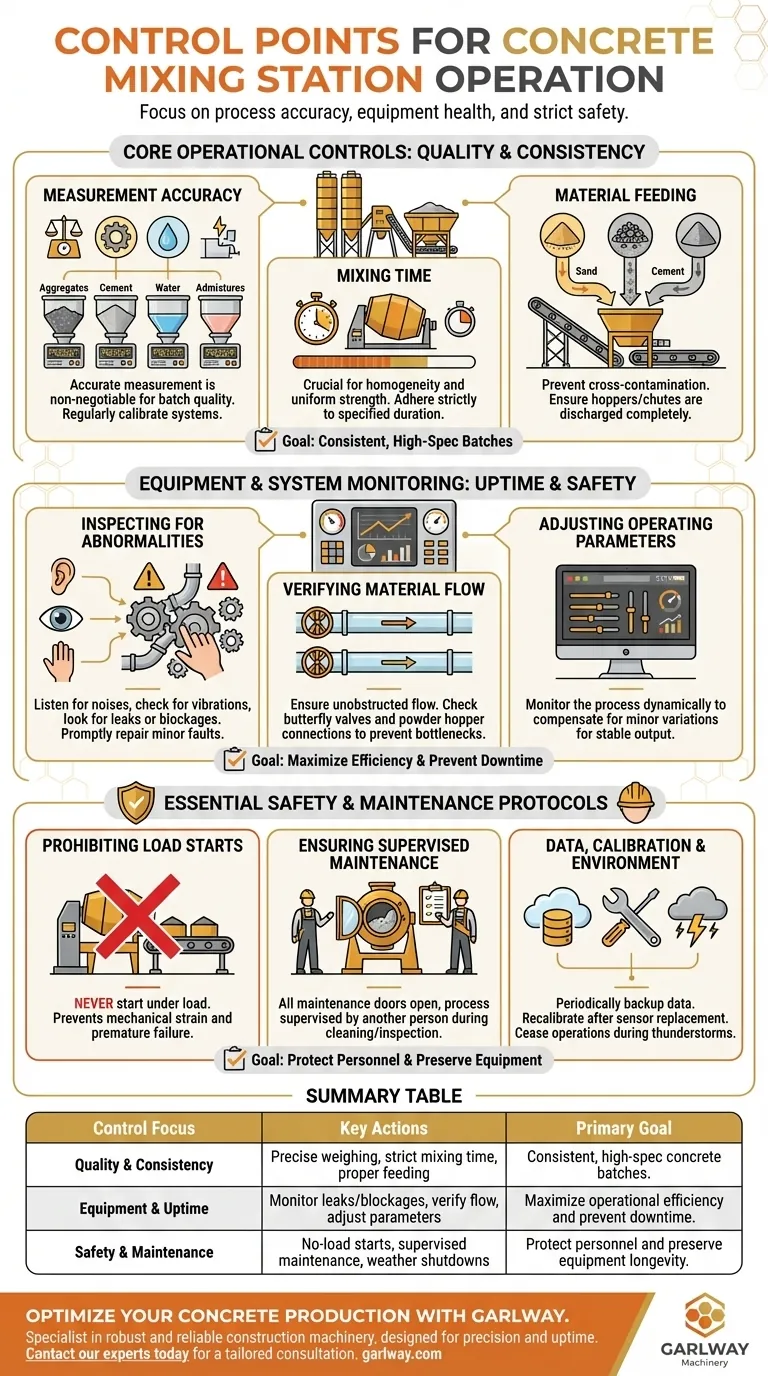

Controles Operacionais Principais: Qualidade e Consistência

A qualidade do produto final de concreto é determinada momentos após o início da operação. Esses controles são inegociáveis para atender às especificações.

Precisão da Medição

Cada componente — agregados, cimento, água e aditivos — deve ser medido com precisão. Medições imprecisas levam diretamente a uma qualidade de lote inconsistente, afetando a resistência, a trabalhabilidade e a durabilidade.

Os sistemas de pesagem (balanças e sensores) devem ser calibrados regularmente, especialmente após qualquer manutenção ou substituição, para garantir que atendam aos requisitos do processo.

Tempo de Mistura

Tempo de mistura suficiente é crucial para obter uma mistura homogênea onde todos os ingredientes são distribuídos uniformemente. Isso garante resistência e consistência uniformes em todo o lote.

Os operadores devem aderir à duração de mistura especificada para a receita de concreto em particular e resistir à tentação de encurtar os ciclos para aumentar a produção, pois isso comprometerá a qualidade.

Alimentação de Materiais

A sequência e o método de alimentação de materiais no misturador são cruciais. Deve-se evitar que os agregados entrem em outros mecanismos operacionais.

Idealmente, areia, pedra e cimento não devem ser alimentados pela mesma calha para evitar contaminação cruzada. As tremonhas e calhas devem ser completamente descarregadas após cada ciclo para garantir que o próximo lote comece com as proporções corretas.

Monitoramento de Equipamentos e Sistemas: Tempo de Atividade e Segurança

Uma central de mistura é um sistema complexo de peças interconectadas. O monitoramento proativo evita que problemas menores se transformem em falhas graves.

Inspeção de Anormalidades

Os operadores devem ser treinados para monitorar constantemente o status do equipamento. Isso inclui ouvir ruídos incomuns, observar vibrações e verificar vazamentos, especialmente na saída de descarga.

Identificar e reparar prontamente qualquer falha, por menor que seja, é fundamental para evitar avarias maiores e garantir uma operação contínua e confiável.

Verificação do Fluxo de Materiais

O fluxo de materiais suave e desobstruído é vital para manter os cronogramas de produção. Verifique regularmente se as válvulas borboleta e seus componentes elétricos relacionados estão funcionando corretamente.

Certifique-se de que a conexão entre a tremonha de pó e o misturador esteja livre para manter o tempo de alimentação projetado e evitar gargalos na produção.

Ajuste de Parâmetros Operacionais

Operadores experientes devem monitorar o processo geral e ajustar os parâmetros operacionais conforme necessário. Este controle dinâmico ajuda a compensar pequenas variações em matérias-primas ou condições ambientais para produzir um produto estável e de alta qualidade.

Protocolos Essenciais de Segurança e Manutenção

O controle da operação vai além da produção; envolve um profundo compromisso com a segurança e a preservação do equipamento.

Proibição de Partidas sob Carga

Nunca ligue o misturador ou a correia transportadora principal quando estiverem sob carga. Essa prática exerce uma enorme pressão sobre os motores e componentes mecânicos, levando a falhas prematuras e criando riscos significativos à segurança.

Garantia de Manutenção Supervisionada

Durante a limpeza ou inspeção interna, todas as portas de manutenção devem estar totalmente abertas e o processo deve ser supervisionado por outra pessoa. Isso evita partidas acidentais e garante a segurança do pessoal que trabalha dentro da maquinaria.

Gerenciamento de Dados e Calibração

Para plantas modernas controladas por computador, o backup periódico dos dados operacionais é um controle crítico. Isso protege contra a perda de dados e fornece um registro histórico para solução de problemas.

Após qualquer substituição de sensor nos sistemas de pesagem, uma recalibração imediata é obrigatória para restaurar a precisão da medição.

Conscientização Ambiental

As operações devem cessar durante tempestades com raios. Os sistemas de alta tensão e a eletrônica sensível em uma central de mistura são vulneráveis a raios, que podem causar danos graves que normalmente não são cobertos pela garantia.

Fazendo a Escolha Certa para o Seu Objetivo

Suas prioridades operacionais determinarão onde você concentrará seus esforços de controle.

- Se seu foco principal é a qualidade consistente do produto: Concentre-se na precisão exata da medição, cumpra rigorosamente os tempos de mistura especificados e garanta uma sequência de alimentação limpa e adequada.

- Se seu foco principal é a eficiência operacional e o tempo de atividade: Enfatize o monitoramento proativo do equipamento para quaisquer anormalidades e verifique regularmente se todos os caminhos de fluxo de materiais estão desobstruídos.

- Se seu foco principal é a segurança do pessoal e do equipamento: Imponha o cumprimento inabalável de protocolos como partidas sem carga, manutenção supervisionada e desligamento durante condições climáticas severas.

Em última análise, dominar o controle de uma central de concreto significa criar uma cultura de precisão, vigilância e segurança.

Tabela Resumo:

| Foco de Controle | Ações Principais | Objetivo Principal |

|---|---|---|

| Qualidade e Consistência | Pesagem precisa de materiais, tempo de mistura rigoroso, sequência de alimentação adequada | Lotes de concreto consistentes e de alta especificação |

| Equipamento e Tempo de Atividade | Monitorar vazamentos/bloqueios, verificar fluxo de materiais, ajustar parâmetros | Maximizar a eficiência operacional e prevenir o tempo de inatividade |

| Segurança e Manutenção | Partidas sem carga, manutenção supervisionada, desligamentos por clima | Proteger o pessoal e preservar a longevidade do equipamento |

Otimize sua produção de concreto com GARLWAY.

Como especialista em máquinas de construção, a GARLWAY fornece centrais de concreto, misturadores e guinchos robustos e confiáveis, projetados para empresas de construção e empreiteiros que exigem precisão e tempo de atividade. Nossos equipamentos integram os controles operacionais de que você precisa para garantir qualidade consistente, maximizar a eficiência e aprimorar a segurança no local de trabalho.

Deixe-nos ajudá-lo a construir uma operação mais produtiva e lucrativa. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada às necessidades do seu projeto.

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

As pessoas também perguntam

- Quais são os métodos de curto-circuito e circuito aberto usados na detecção de falhas de sensores? Um guia para isolar falhas de fiação

- Qual é o processo de dosagem no concreto? Garanta qualidade e consistência para os seus projetos

- Quais são os benefícios das operações automatizadas em uma central de concreto? Alcance Maior Qualidade e Lucros

- Quais são os dois métodos de entrega de agregados? Escolha o Sistema Certo para a Sua Fábrica

- Quais são os seis principais aspectos do processo de equipamento da estação de mistura de concreto? Garanta Segurança e Eficiência

- Qual é o impacto do desalinhamento da correia em uma central de mistura de concreto? Evite tempo de inatividade dispendioso e perda de material

- Quais são as vantagens de investir em uma central de concreto bem projetada? Alcance Qualidade e Eficiência Incomparáveis

- Como são controladas as centrais de betão? Obtenha dosagem precisa e automatizada para uma qualidade superior do betão