As precauções mais críticas para o sistema de alimentação de uma central de concreto são evitar que agregados entrem nos mecanismos operacionais, usar calhas separadas para diferentes materiais e garantir que o material de cada lote seja completamente descarregado das tremonhas e calhas. Essas etapas são fundamentais para proteger o equipamento, garantir a precisão da mistura e manter a eficiência operacional.

O princípio fundamental é que um sistema de alimentação não é apenas um transportador; é o ponto de controle primário para a qualidade do lote e a longevidade do equipamento. Tratá-lo com disciplina processual evita falhas em cascata, desde misturas imprecisas até danos mecânicos catastróficos.

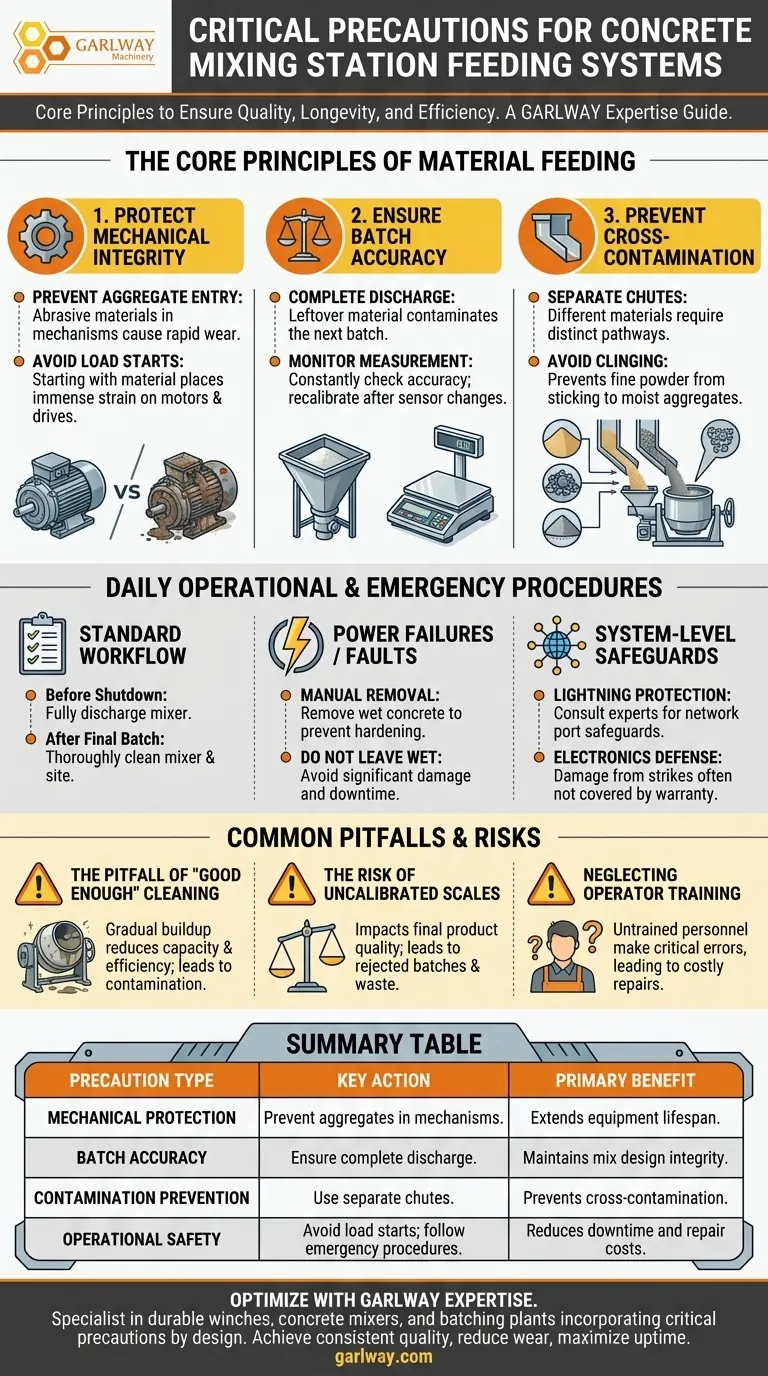

Os Princípios Fundamentais da Alimentação de Materiais

Para operar um sistema de alimentação de forma eficaz, é preciso entender o "porquê" por trás das regras. Essas precauções são projetadas para gerenciar três variáveis críticas: integridade do material, precisão do lote e desgaste mecânico.

Protegendo a Integridade Mecânica

A maior ameaça ao seu sistema de alimentação é o material mal posicionado.

Agregados como pedra e areia são altamente abrasivos. Se entrarem nos mecanismos operacionais de correias transportadoras, motores ou balanças, podem causar desgaste rápido e falha prematura.

Uma regra operacional fundamental é evitar partidas sob carga para o misturador e as correias transportadoras. Ligar o sistema quando ele já está cheio de material pesado coloca uma tensão imensa nos motores e componentes de acionamento.

Garantindo a Precisão do Lote

A consistência é a marca do concreto de qualidade, e ela começa com uma alimentação precisa.

A regra de descarregar completamente a tremonha e a calha após cada alimentação é inegociável. Material remanescente de um lote anterior contaminará o próximo, alterando o projeto de mistura cuidadosamente calculado.

Da mesma forma, os sistemas de pesagem devem ser exatos. A precisão da medição deve ser constantemente monitorada, e as balanças devem ser recalibradas imediatamente após a substituição de qualquer sensor para garantir entradas precisas.

Prevenindo a Contaminação Cruzada

Diferentes materiais têm diferentes características de fluxo e propriedades químicas.

Areia, pedra e cimento não devem ser alimentados pela mesma calha. O uso de caminhos separados evita que o pó fino de cimento se prenda aos agregados úmidos e garante que cada material flua suavemente, sem bloqueios ou contaminação cruzada.

Procedimentos Operacionais Diários e de Emergência

Uma rotina disciplinada é essencial para uma operação segura e eficiente. Essas precauções devem ser integradas ao seu fluxo de trabalho diário e planos de emergência.

Fluxo de Trabalho Operacional Padrão

Antes do desligamento, todo o concreto deve ser completamente descarregado do misturador.

Após o último lote, o misturador deve ser completamente limpo, geralmente lavando-o com uma pequena quantidade de água e pedras para esfregar o interior. Todo o local de mistura também deve ser mantido limpo.

Manuseio de Falhas de Energia ou de Equipamento

Em caso de falha súbita de energia ou falha de equipamento, você não pode deixar concreto úmido na unidade principal.

O material deve ser removido cuidadosamente e manualmente para evitar que endureça dentro do misturador, o que pode causar danos significativos e exigir tempo de inatividade extenso para reparo.

Salvaguardas em Nível de Sistema

Centrais de mistura modernas dependem de eletrônicos sensíveis que exigem proteção.

Se o seu sistema de controle usar uma porta de rede, você deve consultar especialistas técnicos para garantir que medidas adequadas de proteção contra raios estejam em vigor. Danos causados por raios geralmente não são cobertos pela garantia e podem desativar toda a sua operação.

Compreendendo as Compensações e Armadilhas Comuns

Ignorar essas precauções pode parecer economizar tempo a curto prazo, mas leva a custos e riscos significativos no futuro.

A Armadilha da Limpeza "Boa o Suficiente"

A pressa na limpeza ao final do dia é um erro comum. Deixar uma fina camada de concreto endurecer diariamente leva a um acúmulo gradual que reduz a capacidade e a eficiência do misturador. Com o tempo, esse material endurecido pode se soltar, contaminando lotes ou danificando o equipamento.

O Risco de Balanças Não Calibradas

As balanças podem desviar com o tempo ou após a manutenção. Confiar em um sistema não calibrado é um risco que afeta diretamente a qualidade e a resistência do seu produto final. Isso pode levar a lotes rejeitados, materiais desperdiçados e danos à reputação.

Negligenciar o Treinamento do Operador

O sistema mais sofisticado é tão confiável quanto a pessoa que o opera. Pessoal não treinado é mais propenso a cometer erros críticos, como ligar um transportador carregado ou não limpar o misturador durante uma falta de energia, levando a reparos evitáveis e caros.

Fazendo a Escolha Certa para o Seu Objetivo

Suas prioridades operacionais determinarão onde você concentrará sua atenção, mas todas essas precauções são interconectadas.

- Se o seu foco principal é a longevidade do equipamento: Priorize evitar que agregados entrem nos mecanismos, evitar partidas sob carga e realizar uma limpeza diária completa.

- Se o seu foco principal é a qualidade do concreto: Enfatize a descarga completa dos materiais após cada lote, o uso de calhas separadas e a calibração regular de todos os sistemas de pesagem.

- Se o seu foco principal é a segurança operacional e o tempo de atividade: Implemente treinamento rigoroso do operador, estabeleça procedimentos de emergência claros para falhas de energia e garanta que toda a manutenção seja supervisionada.

Em última análise, a adesão disciplinada a essas precauções do sistema de alimentação é a base de uma operação de mistura de concreto confiável, segura e lucrativa.

Tabela Resumo:

| Tipo de Precaução | Ação Chave | Benefício Principal |

|---|---|---|

| Proteção Mecânica | Evitar que agregados entrem nos mecanismos | Prolonga a vida útil do equipamento |

| Precisão do Lote | Garantir a descarga completa de tremonhas/calhas | Mantém a integridade do projeto da mistura |

| Prevenção de Contaminação | Usar calhas separadas para diferentes materiais | Previne contaminação cruzada |

| Segurança Operacional | Evitar partidas sob carga; seguir procedimentos de emergência | Reduz o tempo de inatividade e os custos de reparo |

Otimize o sistema de alimentação da sua central de concreto com a expertise da GARLWAY. Como especialista em máquinas de construção, fornecemos guinchos duráveis, misturadores de concreto e centrais de dosagem que incorporam essas precauções críticas por design. Nossas soluções ajudam empresas de construção e empreiteiros em todo o mundo a alcançar qualidade de mistura consistente, reduzir o desgaste do equipamento e maximizar o tempo de atividade operacional. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aprimorar o desempenho e a confiabilidade da sua central de dosagem.

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

As pessoas também perguntam

- Qual é a necessidade principal de usar concreto usinado? Garantir Qualidade, Eficiência e Economia

- O que deve ser considerado na configuração de veículos para uma central de mistura de concreto comercial? Otimize a frota para máxima eficiência

- Qual é o propósito da estrutura de aço em uma central de concreto? Garante a segurança da planta e a precisão da mistura

- Quais são as causas de vazamentos internos e externos em cilindros de centrais de mistura de concreto? Evite paralisações dispendiosas

- Quais fatores afetam a produtividade de equipamentos de mistura de concreto comercial? Otimize a produção da sua usina

- Quais são os dois principais estilos de centrais de concreto? Escolha a Central Certa para o Seu Projeto

- Onde os painéis de isolamento refletivo são tipicamente instalados em tanques de cimento? Acima do Telhado para Máxima Reflexão de Calor

- Qual é o papel da esteira transportadora de agregados numa central de betão? Maximize a Eficiência e a Velocidade de Produção da Central