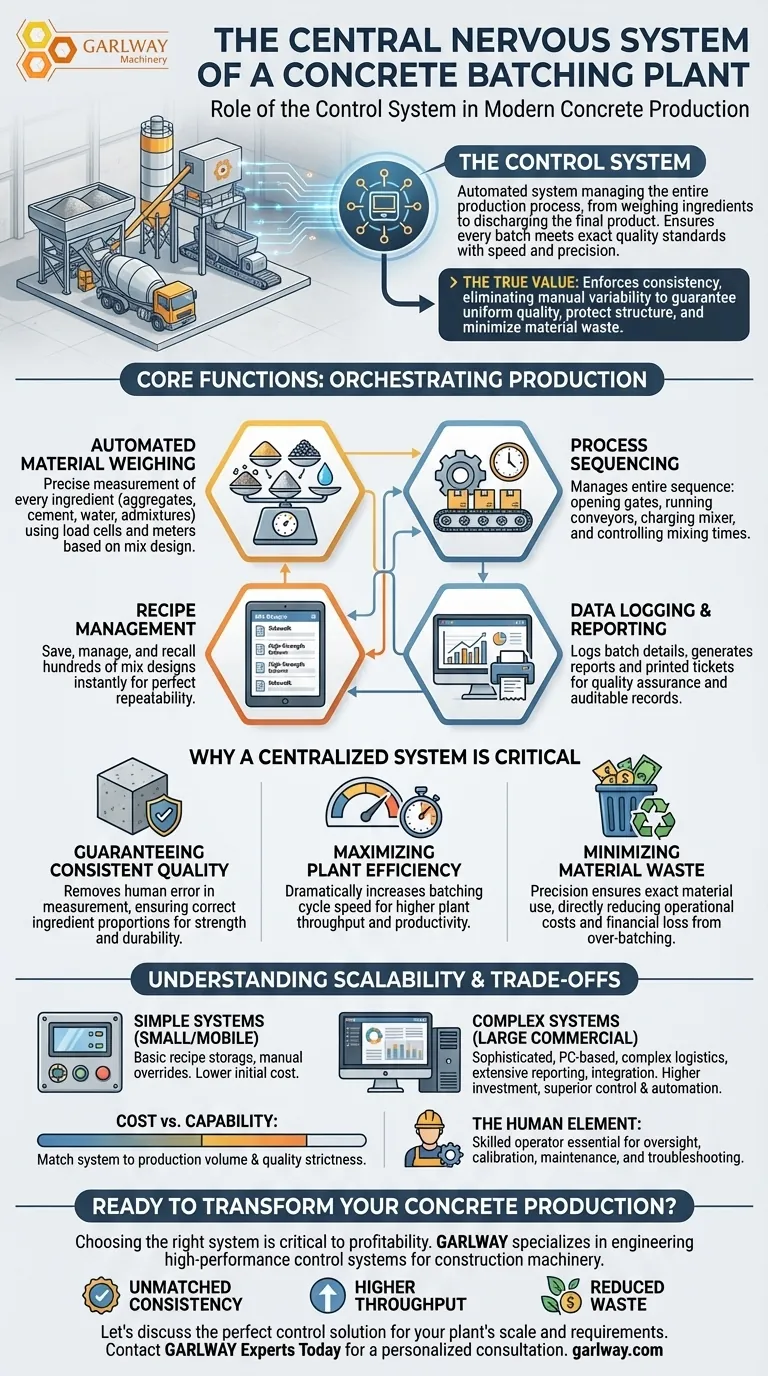

Em uma central de concreto, o sistema de controle é o sistema nervoso central. É um sistema automatizado que gerencia todo o processo de produção, desde a pesagem precisa de matérias-primas como agregados, cimento e água até o controle dos tempos de mistura e a descarga do produto final. Seu papel fundamental é executar receitas de concreto pré-programadas com rapidez e precisão, garantindo que cada lote atenda aos padrões de qualidade exatos.

O verdadeiro valor do sistema de controle reside em sua capacidade de impor consistência. Ao eliminar a variabilidade das operações manuais, garante que o concreto produzido no último lote do dia seja idêntico em qualidade ao primeiro, protegendo a integridade estrutural e minimizando o desperdício de material.

As Funções Principais do Sistema de Controle

O sistema de controle orquestra uma série de tarefas críticas que definem a produção da central. Ele integra vários componentes mecânicos em uma operação única e coesa.

Pesagem Automatizada de Materiais

O sistema garante que cada ingrediente seja medido com alta precisão. Ele recebe o projeto de mistura desejado, ou receita, e usa células de carga e medidores para pesar a quantidade exata de areia, cascalho, cimento, água e aditivos químicos necessários para o lote.

Sequenciamento do Processo

Uma vez que os ingredientes são pesados, o sistema de controle gerencia toda a sequência de operações. Isso inclui abrir e fechar comportas em silos de agregados, operar correias transportadoras, carregar o misturador na ordem correta e controlar a duração da mistura.

Gerenciamento de Receitas

Sistemas de controle modernos permitem que os operadores salvem, gerenciem e recuperem centenas de projetos de mistura diferentes. Isso permite que uma central mude instantaneamente de produzir concreto para calçada para uma fórmula de alta resistência para uma coluna de suporte, garantindo repetibilidade perfeita para qualquer trabalho.

Registro de Dados e Relatórios

Para garantia de qualidade e manutenção de registros, o sistema registra os detalhes de cada lote produzido. Ele pode gerar tickets impressos ou relatórios digitais mostrando os pesos exatos dos materiais utilizados, tempos de mistura e outros dados críticos, fornecendo uma trilha auditável da produção.

Por Que um Sistema Centralizado é Crítico

Passar de alavancas manuais para um sistema de controle automatizado não é apenas uma questão de conveniência; é fundamental para a produção moderna de concreto por várias razões principais.

Garantindo Qualidade Consistente

A resistência, durabilidade e trabalhabilidade do concreto dependem inteiramente da proporção correta de seus ingredientes. O sistema de controle remove o erro humano do processo de medição, que é o fator mais importante para alcançar concreto consistente e de alta qualidade.

Maximizando a Eficiência da Central

A automação aumenta drasticamente a velocidade do ciclo de dosagem. Um sistema de controle pode pesar e transferir todos os materiais para um novo lote em uma fração do tempo que levaria manualmente, levando a um maior rendimento e produtividade da central.

Minimizando o Desperdício de Material

A superdosagem, mesmo que por uma pequena porcentagem, leva a perdas financeiras significativas ao longo do tempo, especialmente com materiais caros como cimento e aditivos. A precisão de um sistema automatizado garante que a quantidade exata de material seja usada todas as vezes, reduzindo diretamente os custos operacionais.

Compreendendo a Escalabilidade e as Compensações do Sistema

Nem todos os sistemas de controle são iguais. Sua complexidade está diretamente relacionada à escala e aos requisitos da central de concreto.

Sistemas Simples vs. Complexos

Para centrais menores e móveis, um painel de controle simples com armazenamento básico de receitas e substituições manuais pode ser suficiente. No entanto, grandes centrais comerciais exigem sistemas sofisticados baseados em PC que possam gerenciar logística complexa, relatórios extensos e integração com outros softwares de negócios.

A Compensação: Custo vs. Capacidade

Um sistema mais avançado oferece controle superior, análises detalhadas e maior automação, mas vem com um investimento inicial mais alto. A chave é adequar as capacidades do sistema ao volume de produção da central e à rigorosidade do controle de qualidade exigido.

O Elemento Humano

Apesar dos altos níveis de automação, um operador qualificado continua sendo essencial. O sistema de controle é uma ferramenta poderosa, mas um operador experiente é necessário para supervisionar o processo, realizar calibrações, conduzir manutenção e solucionar quaisquer problemas imprevistos.

Adequando o Sistema de Controle às Suas Necessidades Operacionais

Escolher o sistema certo depende inteiramente do seu principal objetivo de negócios.

- Se o seu foco principal é produção em pequena escala ou intermitente: Um painel de controle robusto e semiautomático que garante pesagem precisa é a solução mais econômica.

- Se o seu foco principal é o fornecimento comercial de alto volume: Um sistema totalmente automatizado baseado em PC com gerenciamento avançado de receitas e relatórios detalhados de lotes é indispensável para garantir qualidade e eficiência.

- Se o seu foco principal é a produção de concreto especializado de alto desempenho: Priorize um sistema com o mais alto grau de precisão para controlar a água e os aditivos químicos, juntamente com registro de dados abrangente para certificação.

Em última análise, o sistema de controle certo transforma uma coleção de máquinas em um ativo de produção preciso, confiável e lucrativo.

Tabela Resumo:

| Função Principal | Benefício Chave |

|---|---|

| Pesagem Automatizada de Materiais | Garante proporções precisas de ingredientes para qualidade consistente. |

| Sequenciamento do Processo | Gerencia todo o ciclo de dosagem para máxima eficiência e velocidade. |

| Gerenciamento de Receitas | Permite a mudança instantânea entre centenas de projetos de mistura com repetibilidade perfeita. |

| Registro e Relatórios de Dados | Fornece uma trilha auditável para garantia de qualidade e manutenção de registros. |

Pronto para Transformar Sua Produção de Concreto?

Escolher o sistema de controle certo é fundamental para a lucratividade e qualidade da sua operação. A GARLWAY é especializada em projetar sistemas de controle de alto desempenho para máquinas de construção, incluindo centrais de concreto, guinchos e misturadores.

Ajudamos empresas de construção e empreiteiros em todo o mundo a alcançar:

- Consistência Inigualável: Elimine o erro humano e garanta que cada lote atenda às especificações exatas.

- Maior Rendimento: Automatize seu ciclo de dosagem para produzir mais concreto, mais rápido.

- Redução de Desperdício: Nossos sistemas de pesagem precisos garantem que você use apenas os materiais necessários, reduzindo custos.

Vamos discutir a solução de controle perfeita para a escala e os requisitos da sua central.

Entre em Contato com os Especialistas da GARLWAY Hoje Mesmo para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Equipamento Portátil para Misturador de Concreto

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Betoneira para Cimento Máquina Misturadora de Tambor para Construção

As pessoas também perguntam

- Qual é o propósito das betoneiras na construção? Garanta Qualidade, Eficiência e Durabilidade

- Por que a limpeza do equipamento é importante após cada lote de concreto produzido? Garanta a Qualidade e Proteja suas Máquinas

- Quais fatores devem ser considerados na seleção de equipamentos de mistura de cimento? Um guia para maximizar o ROI

- Quais são as principais aplicações das misturadoras contínuas de concreto? Ideal para Projetos de Grande Escala, Remotos e Especializados

- Por que a escolha da central de concreto certa é importante para projetos de construção? Garante Qualidade, Eficiência e Controle de Custos