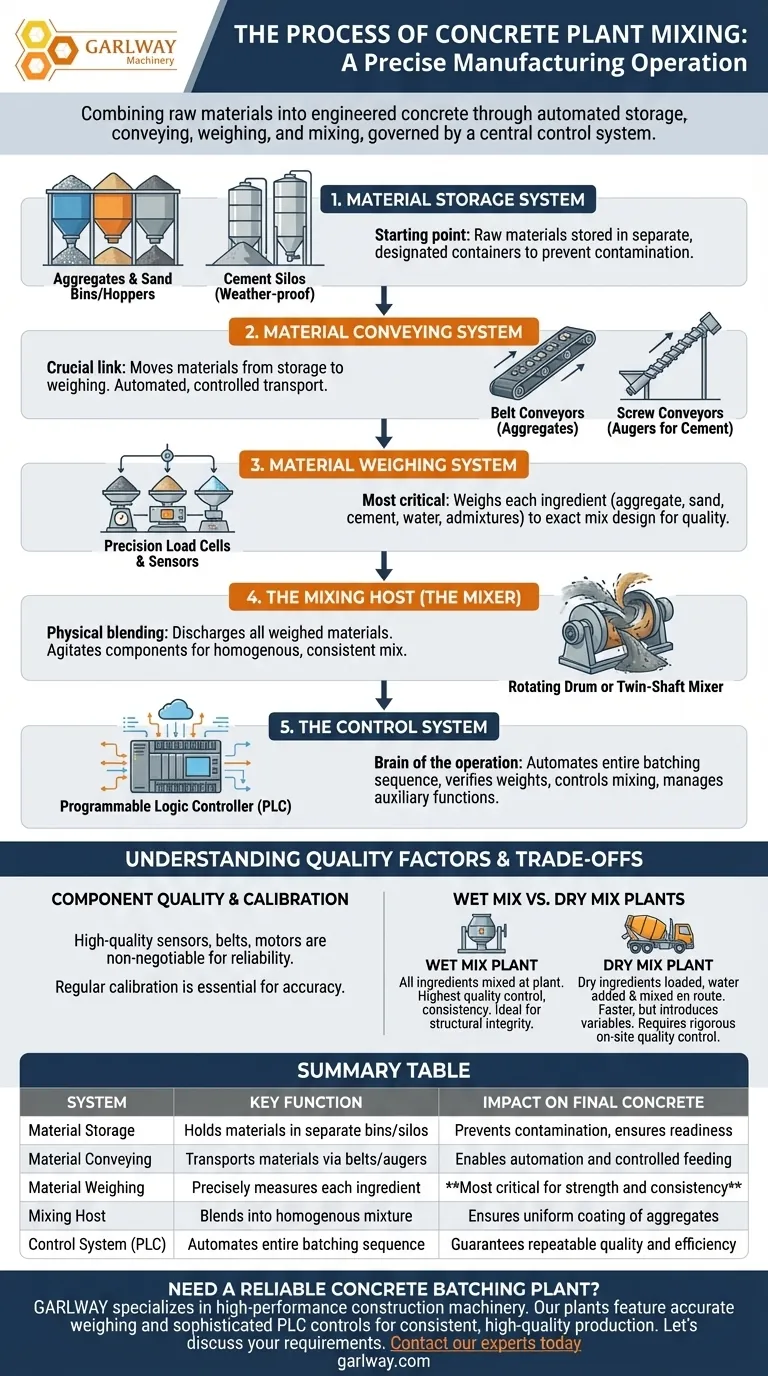

Em sua essência, o processo de mistura em centrais de concreto é uma operação industrial altamente automatizada, projetada para combinar matérias-primas em proporções exatas para produzir uma mistura uniforme com propriedades específicas e previsíveis. Ele transforma componentes básicos — agregados, areia, cimento e água — em concreto de engenharia através de uma sequência de armazenamento, transporte, pesagem e mistura, tudo governado por um sistema de controle central.

A chave para entender a mistura em centrais de concreto é vê-la não como uma simples mistura, mas como um processo de fabricação preciso. Toda a operação é construída em torno de cinco sistemas interconectados que trabalham juntos para garantir que cada lote atenda às especificações exatas de engenharia para consistência e resistência.

Os Sistemas Principais de uma Central de Mistura de Concreto

A operação de uma grande central de mistura de concreto pode ser dividida em cinco sistemas primários que trabalham em sequência. Cada sistema desempenha um papel crítico na qualidade final do concreto.

Sistema de Armazenamento de Materiais

Este é o ponto de partida de todo o processo. As matérias-primas são armazenadas em recipientes separados e designados para evitar contaminação e garantir um suprimento pronto.

Agregados (cascalho, pedra britada) e areia são tipicamente mantidos em grandes silos ou tremonhas. Cimento e outros pós suplementares são armazenados em silos altos e à prova de intempéries para protegê-los da umidade.

Sistema de Transporte de Materiais

Uma vez que um lote é solicitado, o sistema de transporte move as matérias-primas do armazenamento para o sistema de pesagem. Este é um elo crucial na cadeia de automação.

Esteiras transportadoras são comumente usadas para transportar agregados e areia das tremonhas. Transportadores helicoidais (sem-fim) são usados para mover cimento e pós dos silos, permitindo um transporte mais controlado e fechado.

Sistema de Pesagem de Materiais

Este é, sem dúvida, o sistema mais crítico para garantir a qualidade do concreto. A precisão aqui é primordial, pois as propriedades finais do concreto dependem inteiramente das proporções corretas de cada ingrediente.

Usando células de carga e sensores de alta precisão, cada material — agregado, areia, cimento, água e quaisquer aditivos — é pesado individualmente de acordo com o projeto de mistura específico programado no sistema de controle.

O Host de Mistura (O Misturador)

Após ser pesado, todos os materiais são descarregados na unidade de mistura principal, frequentemente chamada de host de mistura. É aqui que ocorre a mistura física para criar um produto homogêneo.

O misturador, que pode ser um tambor rotativo ou um design mais complexo de eixo duplo, agita os componentes vigorosamente. O objetivo é garantir que cada partícula de areia e agregado seja revestida com pasta de cimento (cimento e água), resultando em uma mistura consistente e trabalhável.

O Sistema de Controle

O sistema de controle é o cérebro de toda a operação. Ele é tipicamente gerenciado por um Controlador Lógico Programável (CLP) que supervisiona cada etapa do processo.

Desde a iniciação do transporte de materiais até a verificação dos pesos e o controle do tempo de mistura, o sistema de controle automatiza toda a sequência de dosagem. Ele também gerencia funções auxiliares, como a lubrificação automática de peças mecânicas, para garantir a confiabilidade da planta.

Entendendo os Compromissos e Fatores de Qualidade

Embora o processo seja automatizado, a qualidade do produto final não é garantida. Vários fatores podem impactar a consistência e o desempenho do concreto produzido.

A Qualidade dos Componentes é Inegociável

A confiabilidade da planta está diretamente ligada à qualidade de seus componentes. Sensores imprecisos no sistema de pesagem podem levar a proporções de mistura incorretas, comprometendo a resistência do concreto.

Falhas em correias, motores ou vedações podem causar tempo de inatividade custoso. É por isso que plantas de alta qualidade usam componentes de marcas respeitáveis, pois isso se traduz diretamente em um produto final mais confiável e consistente.

Plantas de Mistura Úmida vs. Mistura Seca

O processo descrito acima é para uma planta de "mistura úmida", onde todos os ingredientes, incluindo água, são misturados na planta antes de serem carregados em um caminhão betoneira. Isso garante o mais alto nível de controle de qualidade e consistência.

Uma alternativa é uma planta de "mistura seca", onde os ingredientes secos são pesados e carregados no caminhão, com a água sendo adicionada e misturada a caminho do local da obra. Embora potencialmente mais rápida, esse método introduz variáveis que podem comprometer a qualidade final se não forem gerenciadas perfeitamente.

O Papel Crítico da Calibração

Um sistema automatizado é tão bom quanto sua última calibração. Os sistemas de pesagem devem ser regularmente calibrados e mantidos para garantir sua precisão. Sem a calibração adequada, mesmo o sistema de controle mais avançado produzirá lotes defeituosos com base em dados incorretos.

Combinando o Processo com as Necessidades do Seu Projeto

Os requisitos do seu projeto determinarão o que procurar no fornecimento de concreto.

- Se o seu foco principal é a máxima qualidade e integridade estrutural: Especifique concreto de uma planta certificada de "mistura úmida" com um sistema de controle CLP totalmente automatizado.

- Se o seu foco principal é o grande volume para aplicações não estruturais: Uma planta de "mistura seca" pode ser suficiente, mas você deve implementar um rigoroso controle de qualidade no local para a adição de água.

- Se você está selecionando uma planta para compra: Priorize a precisão do sistema de pesagem e a sofisticação do sistema de controle, pois estes têm o maior impacto na qualidade do produto e na eficiência operacional.

Entender este processo automatizado é a chave para especificar e receber concreto que atenda a padrões de engenharia precisos.

Tabela Resumo:

| Sistema | Função Principal | Impacto no Concreto Final |

|---|---|---|

| Armazenamento de Materiais | Armazena agregados, areia, cimento em silos/tremonhas separadas | Evita contaminação, garante prontidão do material |

| Transporte de Materiais | Transporta materiais (esteiras para agregado, sem-fim para cimento) | Permite automação e alimentação controlada |

| Pesagem de Materiais | Mede precisamente cada ingrediente via células de carga | Mais crítico para resistência e consistência |

| Host de Mistura | Mistura os materiais em uma mistura homogênea (tambor ou eixo duplo) | Garante o revestimento uniforme dos agregados com pasta de cimento |

| Sistema de Controle (CLP) | Automatiza toda a sequência de dosagem | Garante qualidade repetível e eficiência operacional |

Precisa de uma Central de Dosagem de Concreto Confiável para o Seu Projeto?

Entender o processo é o primeiro passo. O próximo é garantir que você tenha equipamentos que o executem perfeitamente. A GARLWAY é especializada na fabricação de máquinas de construção de alto desempenho, incluindo centrais de dosagem de concreto duráveis e precisas, misturadores de concreto e guinchos.

Ajudamos empresas de construção e empreiteiros em todo o mundo a alcançar uma produção de concreto consistente e de alta qualidade, lote após lote. Nossas plantas apresentam sistemas de pesagem precisos e controles CLP sofisticados para atender às demandas de qualidade e volume do seu projeto.

Vamos discutir seus requisitos específicos e como podemos apoiar suas operações. Entre em contato com nossos especialistas hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Portátil Elétrica para Mistura de Concreto

- JZC400 Betoneira Móvel Pequena Máquina de Mistura de Cimento

As pessoas também perguntam

- Quais práticas de manutenção prolongam a vida útil de uma betoneira? Um guia proativo para maximizar a vida útil do equipamento

- Quando foi desenvolvido o primeiro misturador de concreto e por quem? Descubra a Inovação de 1900

- Por que a limpeza de uma betoneira após o uso é importante? Evite reparos caros e garanta a qualidade

- Por que a força e o serviço do fabricante são importantes na escolha de uma betoneira? Garanta o sucesso do projeto a longo prazo

- O que foi significativo no projeto de betoneira de Roscoe Lee em 1934? Equipamentos Pioneiros de Construção Modular