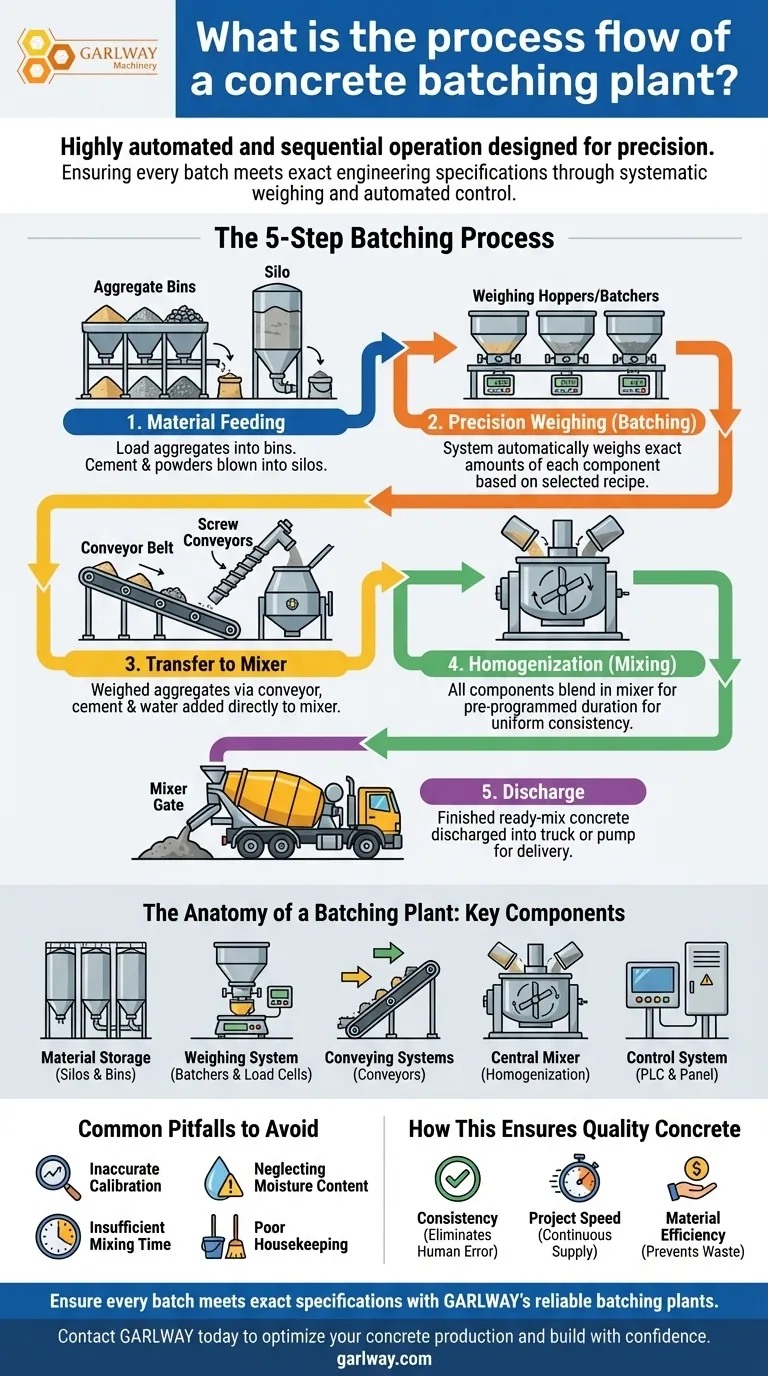

Em sua essência, o fluxo de processo de uma central de concreto é uma operação altamente automatizada e sequencial projetada para precisão. Começa com o carregamento das matérias-primas no sistema, pesando com precisão cada componente de acordo com uma receita específica, misturando-os completamente e, finalmente, descarregando o concreto acabado para transporte.

O objetivo principal do processo de dosagem não é simplesmente misturar materiais, mas garantir que cada lote de concreto atenda às especificações exatas de engenharia. Isso é alcançado através da pesagem sistemática e controle automatizado, garantindo consistência, resistência e qualidade no produto final.

A Anatomia de uma Central de Concreto: Componentes Chave

Antes de detalhar o processo, é importante entender os principais componentes que o tornam possível. Cada parte tem uma função específica na cadeia de produção.

Armazenamento de Materiais e Silos

As matérias-primas são armazenadas em recipientes dedicados. Agregados como areia e pedra são mantidos em grandes caçambas de agregados, enquanto materiais aglutinantes como cimento e cinzas volantes são armazenados em silos verticais para protegê-los da umidade.

O Sistema de Pesagem (O Dosador)

Este é o coração da precisão da planta. Funis de pesagem separados, ou dosadores, são usados para agregados, cimento, água e aditivos. Esses sistemas usam células de carga precisas para medir cada ingrediente até o quilograma exato exigido pelo projeto da mistura.

Sistemas de Transporte e Transferência

Uma vez pesados, os materiais devem ser transportados para o misturador. Isso é tipicamente feito usando esteiras transportadoras para agregados e transportadores helicoidais fechados para cimento para evitar poeira e perda de material.

O Misturador Central

É aqui que ocorre a homogeneização. Os agregados pesados, cimento, água e aditivos são combinados e misturados em um misturador potente por um tempo predeterminado até que uma consistência uniforme seja alcançada.

O Sistema de Controle (O Cérebro)

Toda a operação é orquestrada por um painel de controle central, geralmente executado em um Controlador Lógico Programável (CLP). Este sistema armazena receitas de mistura, controla todos os motores e comportas, garante medições precisas e registra dados de produção.

O Processo de Dosagem Passo a Passo

Toda a sequência, desde a pesagem dos materiais até a descarga da mistura final, é conhecida como tempo de batelada. Segue um fluxo claro e repetível de cinco etapas.

Etapa 1: Alimentação de Materiais

O processo começa carregando agregados em suas respectivas caçambas de armazenamento. Cimento e outros pós são soprados pneumaticamente para os silos de armazenamento.

Etapa 2: Pesagem de Precisão (Dosagem)

O operador da planta seleciona uma receita de mistura específica no painel de controle. O sistema então pesa automaticamente a quantidade precisa de cada agregado, cimento, água e aditivo químico em seus dosadores separados.

Etapa 3: Transferência para o Misturador

Os agregados pesados são descarregados em uma esteira transportadora que os transporta para o misturador central. Simultaneamente, o cimento, a água e os aditivos pesados são adicionados diretamente ao misturador.

Etapa 4: Homogeneização (Mistura)

Com todos os componentes carregados, o misturador inicia seu ciclo. Ele mistura os materiais por um período específico e pré-programado para garantir que cada partícula seja revestida e que a mistura seja completamente uniforme.

Etapa 5: Descarga

Após a conclusão do ciclo de mistura, o concreto usinado é descarregado através de uma comporta na parte inferior do misturador. Ele flui diretamente para um caminhão betoneira em espera ou para uma bomba de concreto, pronto para entrega no canteiro de obras.

Armadilhas Comuns a Evitar

Mesmo com um sistema automatizado, a supervisão operacional é fundamental. A integridade de todo o processo depende da manutenção da precisão e do controle em pontos-chave.

Calibração Incorreta de Materiais

Os sistemas de pesagem devem ser calibrados regularmente. Um sistema não calibrado produzirá consistentemente lotes incorretos, resultando em concreto que não atende às especificações de resistência exigidas, mesmo que a receita do CLP esteja correta.

Negligência do Teor de Umidade

A umidade presente nos agregados (especialmente areia) pode alterar significativamente a relação água-cimento, que é o fator mais crítico para a resistência do concreto. Sistemas de controle modernos podem compensar isso, mas requerem manutenção e configuração adequadas dos sensores.

Tempo de Mistura Insuficiente

Reduzir o tempo de mistura para aumentar a produção é um erro comum. Isso resulta em concreto mal homogeneizado com propriedades inconsistentes, comprometendo a qualidade da estrutura final.

Má Conservação

Permitir o acúmulo de poeira e materiais pode interferir na operação mecânica de comportas, transportadores e sensores de pesagem. A limpeza e manutenção regulares, incluindo os sistemas de coleta de pó, são essenciais para uma operação confiável.

Como Este Processo Garante Concreto de Qualidade

O fluxo estruturado de uma central de concreto é projetado para traduzir o projeto de um engenheiro em um produto físico com variação mínima.

- Se o seu foco principal é a consistência: A pesagem automatizada e o processo controlado por CLP eliminam o erro humano comum na mistura manual, garantindo que cada lote corresponda ao projeto especificado.

- Se o seu foco principal é a velocidade do projeto: Uma planta bem operada fornece um suprimento contínuo e confiável de concreto de alta qualidade, evitando atrasos e inatividade caros no canteiro de obras.

- Se o seu foco principal é a eficiência de materiais: A dosagem precisa evita o desperdício de materiais caros como cimento e aditivos, reduzindo diretamente os custos do projeto e o impacto ambiental.

Em última análise, a compreensão deste fluxo controlado revela que uma central de concreto não é apenas um misturador, mas um sistema de fabricação sofisticado para a produção de um dos materiais de construção mais críticos do mundo.

Tabela Resumo:

| Etapa | Processo | Componente Chave | Propósito |

|---|---|---|---|

| 1 | Alimentação de Materiais | Caçambas de Agregados & Silos | Armazenar e carregar matérias-primas (areia, pedra, cimento) |

| 2 | Pesagem de Precisão | Funis de Pesagem (Dosadores) | Medir cada ingrediente de acordo com as especificações exatas da receita |

| 3 | Transferência para o Misturador | Esteiras Transportadoras & Transportadores Helicoidais | Mover materiais pesados para o misturador central |

| 4 | Homogeneização | Misturador Central | Misturar materiais uniformemente para qualidade consistente |

| 5 | Descarga | Comporta de Descarga do Misturador | Liberar o concreto acabado em caminhões betoneira |

Garanta que cada lote do seu concreto atenda às especificações exatas com as centrais de concreto confiáveis da GARLWAY. Como especialista em máquinas de construção, a GARLWAY fornece centrais de concreto, misturadores e guinchos de alto desempenho projetados para empresas de construção e empreiteiros que exigem eficiência, consistência e custo-benefício. Nossos sistemas automatizados eliminam erros humanos, reduzem o desperdício de materiais e mantêm seus projetos dentro do cronograma. Entre em contato com a GARLWAY hoje mesmo para discutir como nossas soluções podem otimizar sua produção de concreto e construir com confiança.

Guia Visual

Produtos relacionados

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Pequena Usina de Concreto de Cimento HZS35

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

As pessoas também perguntam

- Que tipos de aditivos são usados em centrais de betão? Melhorar o Desempenho e a Durabilidade

- Que tipos de materiais de construção uma Central de Concreto pode produzir? Concreto e Argamassa de Mistura de Precisão

- Por que as centrais de produção de concreto são comumente usadas por empresas de construção? Alcance Controle Total e Eficiência

- Por que a limpeza do equipamento é importante após cada lote de concreto produzido? Garanta a Qualidade e Proteja suas Máquinas

- Por que o processo da central de concreto é considerado complexo? Dominando a Precisão na Construção