Em sua essência, o desalinhamento da correia em uma central de mistura de concreto reduz diretamente a produção e compromete a integridade operacional de toda a planta. Isso ocorre por meio de uma combinação de derramamento de material, danos acelerados ao equipamento e o consequente tempo de inatividade não planejado.

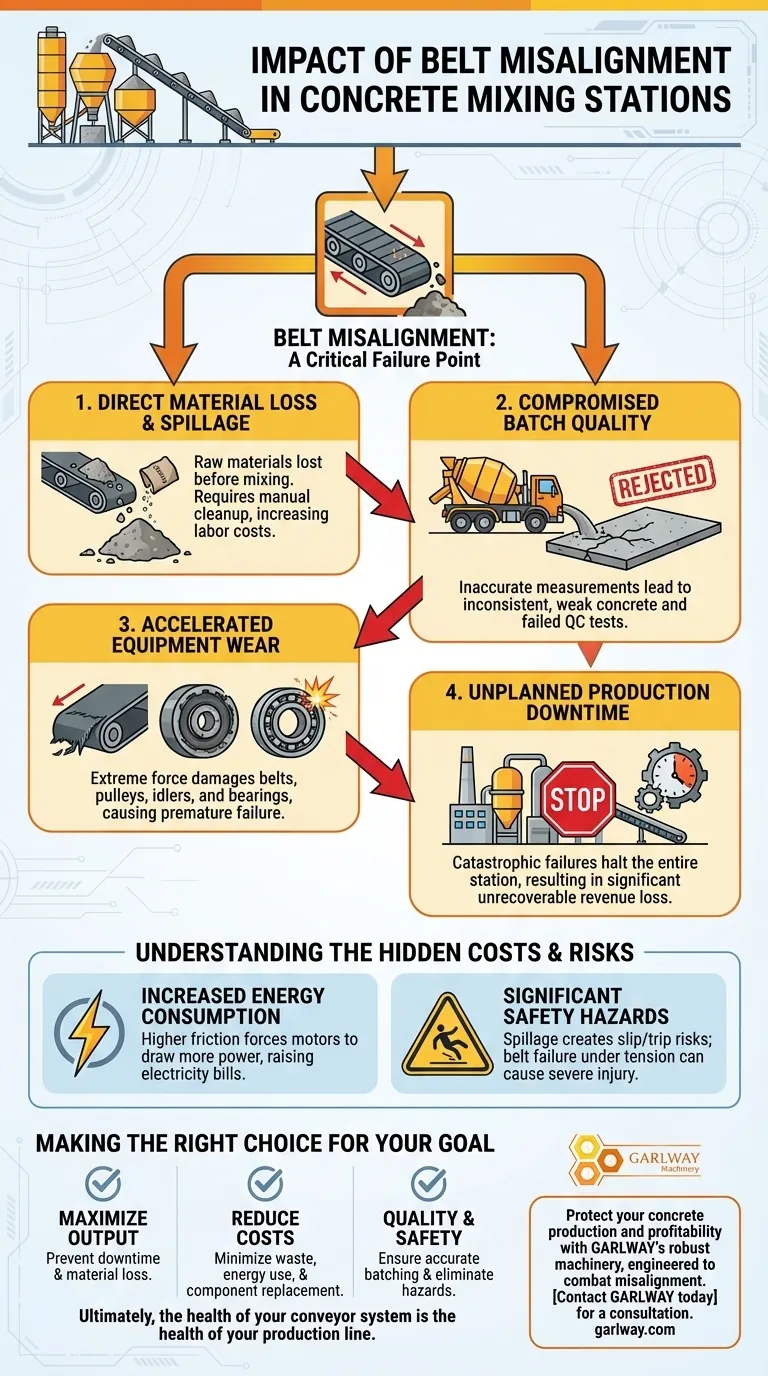

O desalinhamento da correia não é um incômodo de manutenção menor; é um ponto crítico de falha que inicia uma cascata de efeitos negativos, impactando tudo, desde a qualidade do lote até os custos operacionais e a segurança do local.

A Reação em Cadeia de um Único Desalinhamento

Uma correia transportadora que não está rastreando corretamente está trabalhando ativamente contra si mesma e contra o sistema ao seu redor. Isso cria uma série de problemas que se agravam, indo muito além de uma simples imperfeição visual.

Perda Direta de Material e Derramamento

Quando uma correia sai do centro, agregados, areia ou cimento derramam das bordas. Esse derramamento representa uma perda direta de matérias-primas que foram pesadas e destinadas a um lote específico.

Esse material perdido se acumula ao redor do transportador, exigindo limpeza manual. Esse processo de limpeza introduz custos de mão de obra improdutivos e geralmente requer o desligamento da linha, interrompendo ainda mais a produção.

Precisão Comprometida do Lote

A qualidade do concreto depende da medição precisa de seus componentes. A referência destaca corretamente a necessidade de "controlar a precisão da medição".

Se o material derramar *depois* de ter sido pesado, mas *antes* de chegar ao misturador, o lote final não corresponderá às suas especificações de projeto. Isso pode levar a concreto fraco ou inconsistente, testes de controle de qualidade falhos e lotes rejeitados, o que representa uma perda total de produção.

Desgaste Acelerado do Equipamento

Uma correia desalinhada exerce força extrema e desigual nos componentes do transportador. As bordas da própria correia se desgastarão e se deteriorarão rapidamente contra a estrutura do transportador.

Mais criticamente, essa força danifica roletes, polias e rolamentos, fazendo com que falhem prematuramente. A substituição desses componentes é um custo de manutenção significativo e, mais importante, uma causa primária de falha do sistema.

Tempo de Inatividade de Produção Não Planejado

O impacto final na produção vem do tempo de inatividade não planejado. Uma correia rasgada ou uma polia travada pode parar toda a central de mistura de concreto de forma imediata e completa.

Essas falhas catastróficas são o resultado direto de ignorar os sinais de alerta de desalinhamento. Cada minuto que a planta fica parada para reparos de emergência é um minuto de produção perdida que nunca pode ser recuperado.

Entendendo os Custos Ocultos

Além do impacto óbvio no material e no tempo, o desalinhamento introduz custos e riscos secundários que afetam o resultado final e o histórico de segurança da planta.

Aumento do Consumo de Energia

Uma correia lutando contra seu próprio alinhamento cria um atrito significativo. O motor de acionamento deve trabalhar mais e consumir mais energia para mover a mesma quantidade de material, levando a contas de eletricidade mais altas ao longo do tempo.

Riscos de Segurança Significativos

O derramamento de material cria sérios riscos de escorregões, tropeços e quedas para o pessoal que trabalha no sistema transportador. Além disso, uma correia que falha sob tensão pode se romper violentamente, apresentando um risco grave de lesões.

Fazendo a Escolha Certa para o Seu Objetivo

Abordar o alinhamento da correia não é uma tarefa única, mas um processo contínuo de observação e manutenção. Suas prioridades operacionais determinarão seu foco.

- Se o seu foco principal é maximizar a produção: Trate o rastreamento da correia como um ponto de inspeção crítico para evitar a perda de material e o tempo de inatividade não planejado que interrompem diretamente a produção.

- Se o seu foco principal é a redução de custos operacionais: Corrigir o desalinhamento é uma estratégia chave para minimizar o desperdício de matérias-primas, reduzir o consumo de energia e estender a vida útil de componentes caros.

- Se o seu foco principal é controle de qualidade e segurança: Uma correia devidamente alinhada é fundamental para garantir a precisão do lote e eliminar os perigos associados ao derramamento de material.

Em última análise, a saúde do seu sistema transportador é a saúde da sua linha de produção.

Tabela Resumo:

| Impacto do Desalinhamento da Correia | Consequência |

|---|---|

| Derramamento de Material | Perda direta de matérias-primas, aumento dos custos de limpeza |

| Qualidade do Lote Comprometida | Dosagem imprecisa leva a concreto fraco ou rejeitado |

| Desgaste Acelerado do Equipamento | Falha prematura de correias, roletes, polias e rolamentos |

| Tempo de Inatividade Não Planejado | Falhas catastróficas interrompem a produção, causando perda significativa de receita |

| Aumento dos Custos de Energia | Maior atrito força o motor a consumir mais energia |

| Riscos de Segurança | Cria riscos de escorregões/tropeções e potencial de falha violenta da correia |

Proteja sua produção de concreto e sua lucratividade. O desalinhamento da correia é um problema crítico que as máquinas de construção robustas da GARLWAY são projetadas para combater. Nossas centrais de dosagem de concreto e misturadores são projetados para confiabilidade e facilidade de manutenção, ajudando empreiteiros e empresas de construção em todo o mundo a minimizar o tempo de inatividade e maximizar a produção. Deixe nossos especialistas ajudarem você a construir uma operação mais eficiente e segura. Entre em contato com a GARLWAY hoje para uma consulta.

Guia Visual

Produtos relacionados

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- JW1000 Betoneira Móvel Cimento Misturador de Concreto e Central de Concreto

As pessoas também perguntam

- Como determinar o número de veículos de transporte para uma central de betão comercial? Otimizar o Tamanho da Frota para Eficiência

- Quais são os diferentes tipos de centrais de betão? Escolha a Central Certa para o Seu Projeto

- Como o problema de superaquecimento do motor do guindaste pode ser resolvido? Corrija Causas Comuns para Confiabilidade a Longo Prazo

- Por que a segurança é importante para os trabalhadores na manutenção de equipamentos de centrais de mistura? Proteja sua equipe e sua operação

- Quais são as principais máquinas usadas em centrais de concreto? Otimize a configuração da sua produção de concreto

- Como as centrais de mistura de concreto de grande e médio porte contribuem para a eficiência da construção? Aumente a produtividade em 40%

- O que envolve a manutenção de empedramento de um silo de cimento? Um guia para prevenir o tempo de inatividade

- Por que a qualidade das matérias-primas é importante para a produção de concreto? Garanta Integridade Estrutural e Durabilidade