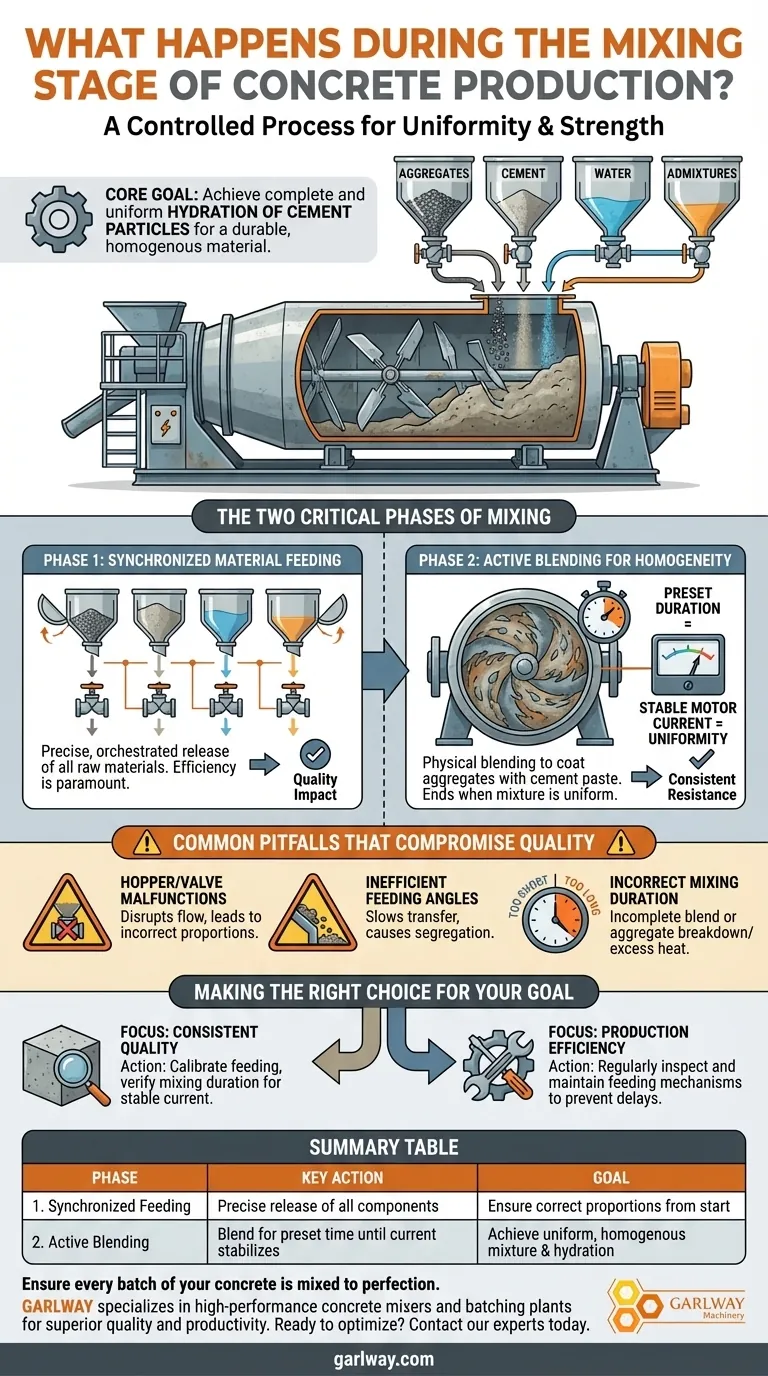

Em resumo, a fase de mistura da produção de concreto é um processo altamente controlado onde agregados, cimento, água e aditivos são liberados simultaneamente de seus respectivos depósitos para um misturador. Esses componentes são então misturados por um tempo predeterminado até que a mistura se torne uniforme, um estado frequentemente confirmado quando a corrente elétrica consumida pelo motor do misturador se estabiliza.

O objetivo principal da mistura de concreto não é apenas combinar ingredientes, mas sim alcançar a hidratação completa e uniforme das partículas de cimento. Este processo transforma uma simples mistura em um material durável e homogêneo com resistência e desempenho previsíveis.

As Duas Fases Críticas da Mistura

Toda a fase de mistura pode ser entendida como uma sequência de duas fases distintas, mas interconectadas: alimentação de materiais e mistura ativa. O sucesso do produto final depende inteiramente da precisão de ambas.

Fase 1: Alimentação Sincronizada de Materiais

O processo começa com a liberação precisa e sincronizada de todas as matérias-primas. Isso não é um despejo aleatório; é uma sequência cuidadosamente orquestrada.

Um controlador de sistema abre as comportas do depósito de agregados enquanto simultaneamente aciona as válvulas de descarga para os depósitos de medição de água, cimento e aditivos.

A eficiência desta fase de alimentação é primordial. Qualquer atraso ou inconsistência aqui impacta diretamente a qualidade da mistura final.

Fase 2: Mistura Ativa para Homogeneidade

Uma vez que todos os materiais estão dentro do misturador, a fase de mistura ativa começa. O trabalho do misturador é forçar fisicamente os ingredientes a se unirem, garantindo que cada partícula de agregado seja revestida com pasta de cimento.

Esta mistura continua por uma duração predefinida, calculada para ser longa o suficiente para alcançar uma mistura completa sem misturar em excesso.

O objetivo é atingir um estado de consistência requerida, onde o concreto é trabalhável e uniforme. Um indicador chave deste estado é uma leitura de corrente estável no amperímetro do misturador, significando que o motor está encontrando resistência consistente de um material homogêneo.

Armadilhas Comuns que Comprometem a Qualidade

Mesmo com um sistema bem projetado, vários fatores podem interromper o processo de mistura, levando a concreto inconsistente ou de baixa qualidade. Compreender essas falhas potenciais é crucial para manter a excelência operacional.

Falhas em Depósitos e Válvulas

Os componentes mecânicos que liberam materiais são pontos comuns de falha. O entupimento em depósitos de agregados ou válvulas defeituosas podem interromper o fluxo de ingredientes.

Isso leva a proporções incorretas no lote, comprometendo diretamente a resistência e durabilidade finais do concreto.

Ângulos de Alimentação Ineficientes

A configuração física das ferramentas de alimentação e calhas importa. Ângulos inadequados podem retardar o processo de transferência de material.

Pior ainda, pode causar segregação, onde agregados mais pesados se separam do cimento e areia mais finos, impedindo uma mistura uniforme desde o início.

Duração de Mistura Incorreta

Misturar por tempo insuficiente resulta em uma mistura incompleta, com bolsões secos ou agregados não revestidos.

Inversamente, misturar em excesso pode começar a quebrar os agregados ou gerar calor excessivo, o que pode acelerar o tempo de pega de forma descontrolada.

Fazendo a Escolha Certa para o Seu Objetivo

Os princípios de mistura adequada de concreto são universais, mas seu foco operacional pode mudar dependendo de seu objetivo principal.

- Se o seu foco principal é a qualidade consistente: Garanta que a sequência de alimentação automatizada seja precisamente calibrada e que a duração da mistura seja verificada para atingir uma corrente de motor estável.

- Se o seu foco principal é a eficiência de produção: Inspecione e mantenha regularmente todos os mecanismos de alimentação — depósitos, válvulas e correias — para evitar entupimentos e falhas que causam atrasos custosos.

Em última análise, a mistura bem-sucedida de concreto é uma função de engenharia de precisão e manutenção diligente, garantindo que cada lote atenda ao seu desempenho especificado.

Tabela Resumo:

| Fase | Ação Chave | Objetivo |

|---|---|---|

| 1. Alimentação Sincronizada | Liberação precisa de agregados, cimento, água e aditivos no misturador. | Garantir proporções corretas desde o início. |

| 2. Mistura Ativa | Mistura dos componentes por um tempo predefinido até que a corrente do motor do misturador se estabilize. | Alcançar uma mistura uniforme e homogênea com hidratação completa do cimento. |

Garanta que cada lote do seu concreto seja misturado com perfeição.

A GARLWAY é especializada em máquinas de construção de alto desempenho, incluindo misturadores de concreto e centrais de concreto duráveis e eficientes. Nossos equipamentos são projetados para alimentação de precisão e mistura consistente, ajudando empresas de construção e empreiteiros em todo o mundo a alcançar qualidade superior de concreto, reduzir o desperdício e aumentar a produtividade no local.

Pronto para otimizar seu processo de mistura? Entre em contato com nossos especialistas hoje mesmo para discutir as necessidades do seu projeto e encontrar a solução certa para sua operação.

Guia Visual

Produtos relacionados

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- Betoneira para Cimento Máquina Misturadora de Tambor para Construção

As pessoas também perguntam

- O que foi significativo no projeto de betoneira de Roscoe Lee em 1934? Equipamentos Pioneiros de Construção Modular

- O que deve ser considerado em relação à produção de uma betoneira? Adeque a capacidade à escala do seu projeto

- Qual é a vida útil média de uma betoneira? Maximize a vida útil e o ROI do seu equipamento

- Qual é a função de uma máquina misturadora de concreto? Obtenha concreto consistente e de alta qualidade para seus projetos

- Por que a limpeza de uma betoneira após o uso é importante? Evite reparos caros e garanta a qualidade