Os principais fatores para a escolha de um método de mistura de concreto são a escala do projeto, a qualidade exigida, a localização do local e o cronograma da construção. Esses elementos devem ser ponderados em relação ao custo total do projeto, que inclui não apenas materiais, mas também mão de obra, equipamentos e controle de qualidade. O objetivo final é selecionar o método que entregue consistentemente a qualidade de concreto especificada de forma eficiente, dentro das restrições exclusivas do projeto.

A decisão entre misturar concreto no local versus encomendá-lo de uma usina é uma escolha fundamental entre controle logístico e garantia de qualidade especializada. Sua seleção depende do equilíbrio entre a escala do projeto, a acessibilidade do local e o nível de risco que você está disposto a assumir pela integridade do produto final.

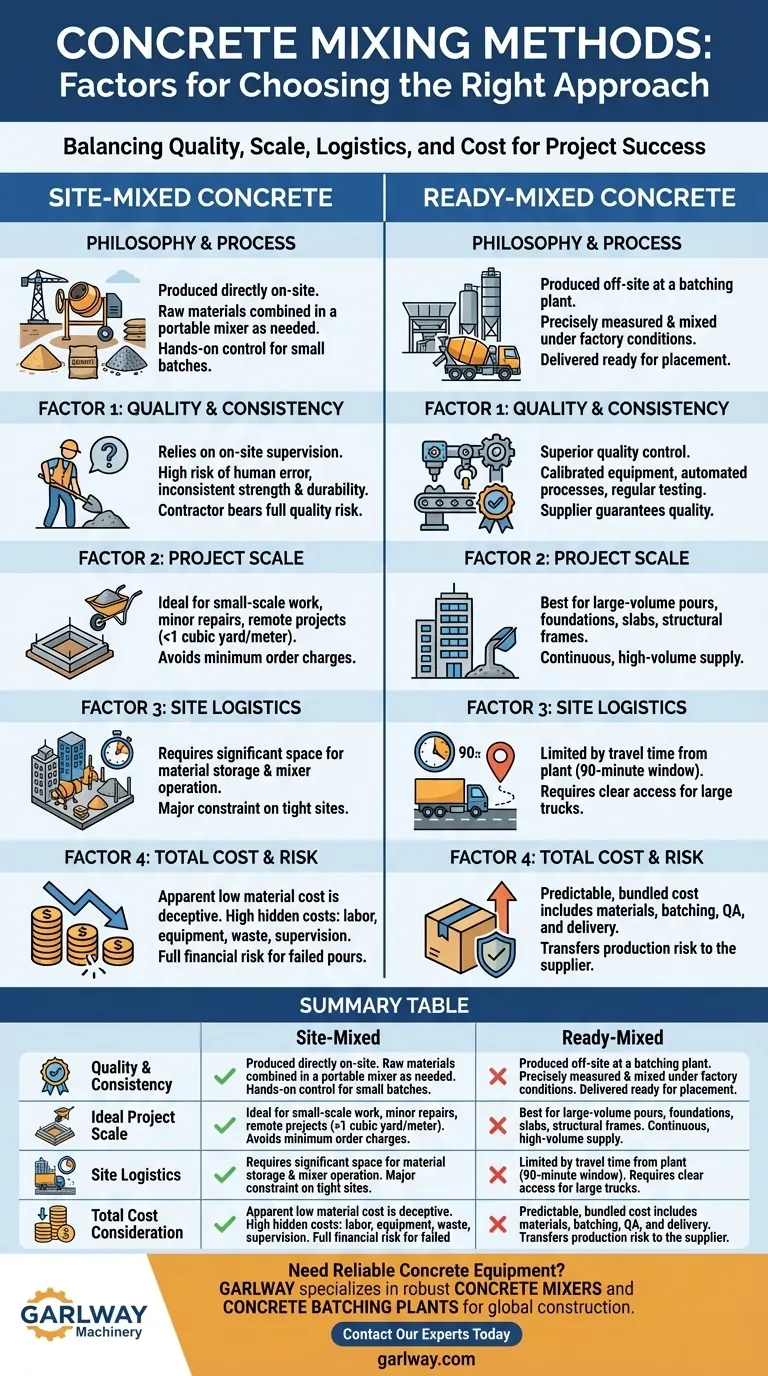

As Duas Principais Filosofias de Mistura

Antes de analisar os fatores, é crucial entender as duas abordagens fundamentais para o fornecimento de concreto para um projeto. Cada método representa uma filosofia diferente em relação à logística, controle de qualidade e gerenciamento de custos.

O que é Concreto Misturado no Local?

O concreto misturado no local é produzido diretamente no local da construção. Matérias-primas — cimento, areia, agregados e água — são entregues separadamente e combinadas em um misturador portátil no local, conforme necessário.

Este método dá ao empreiteiro controle direto e prático sobre as proporções da mistura e o cronograma de produção para pequenos lotes.

O que é Concreto Usinado?

O concreto usinado é produzido fora do local em uma instalação especializada chamada usina de concreto. Todos os ingredientes são medidos com precisão e misturados em condições controladas de fábrica.

O concreto acabado é então transportado para o local de construção em um caminhão agitador, pronto para colocação imediata. Este método centraliza e padroniza o processo de produção.

Analisando os Fatores de Decisão Principais

Sua escolha será ditada por como você prioriza as seguintes variáveis do projeto. Não existe um método "melhor" único; existe apenas o método mais apropriado para o seu contexto específico.

Fator 1: Qualidade e Consistência

A qualidade do concreto final é a consideração mais importante.

O concreto usinado oferece controle de qualidade superior. As usinas de concreto usam equipamentos calibrados, processos automatizados e testes regulares para garantir que cada carga atenda às especificações precisas de resistência e desempenho.

A mistura no local coloca toda a responsabilidade pelo controle de qualidade na equipe do local. É altamente suscetível a erros humanos na medição de ingredientes, tempos de mistura inadequados e variações ambientais, o que pode levar a inconsistências na resistência e durabilidade.

Fator 2: Escala e Volume do Projeto

A quantidade de concreto necessária e a velocidade com que ele deve ser colocado são um motor logístico crítico.

Para lançamentos de grande volume, como fundações, lajes ou estruturas, o concreto usinado é quase sempre a escolha correta. Uma usina de concreto pode produzir um suprimento contínuo e de alto volume que os misturadores no local não conseguem igualar.

Para trabalhos em pequena escala, como reparos menores, sapatas de postes ou projetos remotos que exigem menos de um metro cúbico, a mistura no local oferece flexibilidade e evita taxas mínimas de pedido de fornecedores de concreto usinado.

Fator 3: Logística e Localização do Canteiro

As características físicas do seu canteiro de obras podem tornar um método mais prático que o outro.

Uma restrição chave para o concreto usinado é a distância da usina de concreto. A maioria do concreto tem uma vida útil de cerca de 90 minutos. Longos tempos de viagem correm o risco de o concreto começar a endurecer antes de poder ser colocado. O local também deve ter acesso claro para caminhões grandes e pesados.

A mistura no local requer espaço significativo para armazenamento de matérias-primas (pilhas de areia e agregados, sacos de cimento) e operação do misturador. Isso pode ser uma grande restrição em canteiros de obras urbanos apertados.

Entendendo as Compensações e Finanças

Uma simples comparação de custos de materiais é enganosa. Você deve avaliar o custo total, que inclui mão de obra, equipamentos e risco.

Os Custos Ocultos da Mistura no Local

O aparente baixo custo das matérias-primas para mistura no local é enganoso. Você também deve considerar o custo de alugar ou possuir um misturador, a mão de obra extensiva necessária para carregá-lo e operá-lo, e o desperdício potencial de material. Crucialmente, o custo de supervisão para controle de qualidade e o risco financeiro de um lançamento falho caem inteiramente sobre você.

O Custo Abrangente do Concreto Usinado

O preço por metro cúbico de concreto usinado inclui os materiais, o sofisticado processo de dosagem, os testes de garantia de qualidade e a entrega no seu local. É um custo previsível e agrupado que transfere o risco de produção para o fornecedor.

O Fator de Risco: Quem é o Dono da Qualidade?

Esta é a troca mais crítica. Com a mistura no local, o empreiteiro é o único responsável por o concreto atingir sua resistência especificada. Se um teste falhar, o empreiteiro arca com todo o custo de demolição e substituição.

Com o concreto usinado, o fornecedor garante que o concreto entregue na calha do caminhão atenda à especificação encomendada. Isso transfere uma parte significativa do risco de qualidade do empreiteiro para o fornecedor.

Fazendo a Escolha Certa para o Seu Projeto

Avalie o objetivo principal do seu projeto para tomar uma decisão clara.

- Se o seu foco principal é o controle de qualidade máximo e lançamentos de alto volume: O concreto usinado é o padrão da indústria e a escolha mais confiável.

- Se o seu foco principal é trabalhar em um local remoto, longe de uma usina de concreto: A mistura no local é frequentemente a única opção viável, mas exige supervisão rigorosa no local.

- Se o seu foco principal são trabalhos pequenos e intermitentes ou reparos menores: A flexibilidade e a capacidade de baixo volume da mistura no local são ideais.

- Se o seu foco principal é a eficiência de custos em um projeto de grande escala: O concreto usinado quase sempre proporciona um custo total menor, uma vez que a mão de obra, os equipamentos e a garantia de qualidade são considerados.

Escolher o método de mistura certo é uma decisão fundamental que impacta diretamente a integridade estrutural, o orçamento e o cronograma do seu projeto.

Tabela Resumo:

| Fator | Concreto Misturado no Local | Concreto Usinado |

|---|---|---|

| Qualidade e Consistência | Depende da supervisão no local; risco de erro humano. | Controlado em fábrica, alta consistência, qualidade garantida pelo fornecedor. |

| Escala Ideal do Projeto | Trabalhos em pequena escala, reparos menores, locais remotos. | Lançamentos de grande volume, fundações, lajes, estruturas. |

| Logística do Canteiro | Requer espaço para materiais e misturador; bom para cronogramas apertados. | Limitado pelo tempo de viagem da usina (janela de 90 minutos); necessita de acesso para caminhões. |

| Consideração de Custo Total | Custo de material mais baixo, mas maior custo de mão de obra, equipamentos e risco de qualidade. | Custo por unidade mais alto, mas inclui materiais, dosagem, garantia de qualidade e entrega. |

Precisa de um Parceiro Confiável para o Seu Equipamento de Concreto?

Escolher o método de mistura certo é crucial, mas ter equipamentos duráveis e de alto desempenho para executar seu plano também é. A GARLWAY é especializada em máquinas de construção, oferecendo misturadores de concreto robustos e usinas de concreto para empresas de construção e empreiteiros em todo o mundo.

Nós ajudamos você a:

- Alcançar qualidade consistente com máquinas confiáveis projetadas para precisão.

- Escalar eficientemente com equipamentos adequados para projetos pequenos e grandes.

- Controlar custos com produtos duráveis que reduzem o tempo de inatividade e a manutenção.

Vamos discutir as necessidades do seu projeto. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de concreto perfeita para o seu canteiro de obras.

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

As pessoas também perguntam

- Por que uma mistura de concreto consistente é importante na construção? Garante a integridade estrutural e a durabilidade

- Que tipo de central de betão é adequada para projetos de pequena escala com estradas estreitas?

- Por que comprar peças para centrais de concreto apenas do fabricante? Proteja seu investimento e maximize o tempo de atividade

- Por que o processo da central de concreto é considerado complexo? Dominando a Precisão na Construção

- Que tipos de projetos utilizam comumente centrais de betão? Essencial para Construção em Grande Escala