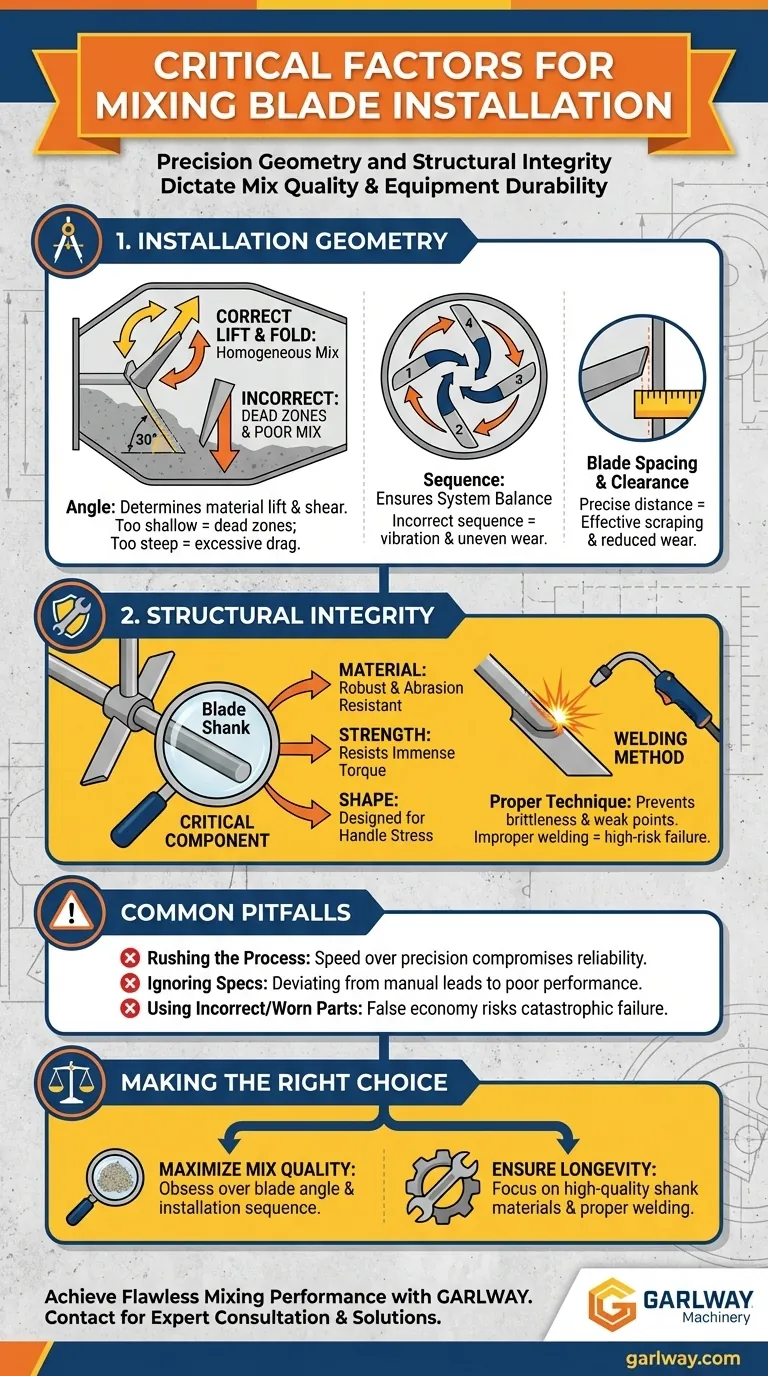

Os fatores mais críticos para a instalação de pás misturadoras são o ângulo de instalação, a sequência de instalação, o método de soldagem utilizado e as características físicas da haste da pá, incluindo seu material, resistência e forma. Acertar esses elementos é fundamental para a eficiência operacional e a longevidade de todo o sistema de mistura.

A instalação bem-sucedida das pás misturadoras não é meramente uma tarefa mecânica; é um processo de precisão onde a geometria e a integridade estrutural ditam diretamente a qualidade do produto final e a durabilidade do equipamento.

O Papel Crítico da Geometria de Instalação

A colocação física e a orientação das pás dentro do tambor misturador é o fator mais importante que influencia o desempenho. Mesmo as pás de maior qualidade não conseguirão produzir uma boa mistura se sua geometria estiver incorreta.

Ângulo da Pá: A Chave para a Qualidade da Mistura

O ângulo de instalação de cada pá é primordial. Este ângulo determina como o material é levantado, dobrado e cisalhado dentro do tambor.

Um ângulo muito raso não conseguirá levantar e virar o material adequadamente, levando a "zonas mortas" sem mistura. Um ângulo muito íngreme pode causar arrasto excessivo, aumentar o consumo de energia e não criar o fluxo cruzado necessário para uma mistura homogênea.

Sequência de Instalação: Garantindo o Equilíbrio do Sistema

As pás devem ser instaladas em uma sequência específica, conforme definido pelo fabricante do equipamento. Esta não é uma ordem arbitrária.

Uma sequência correta garante que o misturador permaneça equilibrado durante a rotação, minimizando vibrações e reduzindo o estresse desigual no eixo de acionamento, rolamentos e braços de suporte. Essa carga equilibrada é crítica para prevenir desgaste e falha mecânica prematuros.

Espaçamento e Folga das Pás

A distância entre as pás e sua folga da parede interna do misturador devem ser precisas. Isso garante que o material seja efetivamente raspado das superfícies do tambor e incorporado à mistura.

Espaçamento incorreto pode deixar camadas de material sem mistura, enquanto folga inadequada pode levar ao desgaste rápido tanto das pás quanto do revestimento do tambor.

Integridade Estrutural: A Base da Durabilidade

Uma vez que a geometria esteja correta, a instalação deve ser mecanicamente sólida para suportar as imensas forças geradas durante a mistura. A pá e sua conexão com o braço misturador são pontos primários de estresse.

Características da Haste da Pá

A haste da pá — a parte que conecta a pá ao braço misturador — é um componente crítico. Seu material deve ser robusto o suficiente para resistir à alta abrasão de materiais como agregados de concreto.

Sua resistência e forma são projetadas para lidar com o imenso torque do motor de acionamento sem dobrar, cisalhar ou escorregar. Usar uma pá com uma haste incorreta ou desgastada compromete todo o sistema.

Método de Soldagem: Mais do que Apenas uma Conexão

Quando a soldagem é necessária para instalação ou reparo, o método de soldagem é crucial. Técnica inadequada pode introduzir fragilidade ou pontos fracos no metal.

Isso cria um ponto de falha de alto risco que pode quebrar sob o estresse constante e a vibração da operação normal, levando a tempo de inatividade significativo e danos potenciais ao misturador.

Compreendendo as Armadilhas Comuns

Alcançar uma instalação perfeita requer evitar erros comuns que podem comprometer tanto a qualidade da mistura quanto a saúde do equipamento.

Apressar o Processo

Priorizar a velocidade em detrimento da precisão é a falha mais comum. Levar tempo para verificar cada ângulo, apertar cada parafuso de acordo com as especificações e seguir a sequência correta traz dividendos em desempenho e confiabilidade.

Ignorar as Especificações do Fabricante

Cada misturador é projetado com tolerâncias específicas. O manual do fabricante fornece os ângulos, sequências e valores de torque exatos por um motivo. Desviar dessas especificações é um caminho direto para desempenho ruim e problemas mecânicos.

Usar Peças Incorretas ou Desgastadas

Substituir pás não conformes ou reutilizar hastes e parafusos desgastados é uma falsa economia. Essas peças estão sob estresse constante, e usar um componente comprometido arrisca uma falha catastrófica que é muito mais cara do que o custo da peça correta.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem de instalação deve estar alinhada com suas prioridades operacionais.

- Se o seu foco principal é maximizar a qualidade da mistura: Obsessão pela precisão do ângulo da pá e da sequência de instalação para garantir o fluxo perfeito do material.

- Se o seu foco principal é garantir a longevidade e reduzir a manutenção: Concentre-se em usar materiais de haste de alta qualidade, aderir a técnicas de soldagem adequadas e apertar todas as conexões de acordo com as especificações do fabricante.

A instalação adequada é um investimento direto no desempenho e na confiabilidade do seu equipamento.

Tabela Resumo:

| Fator | Por Que Importa | Consideração Chave |

|---|---|---|

| Ângulo de Instalação | Determina o levantamento e cisalhamento do material para uma mistura homogênea. | Siga as especificações do fabricante para evitar zonas mortas ou arrasto excessivo. |

| Sequência de Instalação | Garante o equilíbrio do sistema, minimizando vibrações e desgaste. | Instale as pás na ordem especificada para distribuição uniforme da carga. |

| Integridade da Haste da Pá | Suporta o imenso torque e abrasão durante a operação. | Use materiais de alta qualidade e forma/resistência corretas da haste. |

| Método de Soldagem | Cria uma conexão estruturalmente sólida para prevenir falhas. | Empregue técnicas adequadas para evitar introduzir fragilidade ou pontos fracos. |

Alcance um Desempenho de Mistura Impecável com a GARLWAY

A instalação adequada das pás é crucial para a eficiência e lucratividade da sua operação. A precisão exigida para ângulos, sequência e integridade estrutural é o que construímos em cada pá e sistema de mistura GARLWAY. Como especialista em máquinas de construção, fornecemos guinchos, misturadores de concreto e centrais de concreto robustos e de alto desempenho, projetados para as necessidades exigentes de empresas de construção e empreiteiros globalmente.

Deixe nossa experiência garantir que seu equipamento de mistura opere com desempenho máximo e longevidade máxima. Entre em contato com a GARLWAY hoje mesmo para uma consulta e descubra as pás e o suporte certos para sua aplicação específica.

Guia Visual

Produtos relacionados

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- JW1000 Betoneira Móvel Cimento Misturador de Concreto e Central de Concreto

As pessoas também perguntam

- O que torna os misturadores de eixo horizontal adequados para certos tipos de agregados? Mistura Superior para Materiais Pesados e Secos

- Como os misturadores de tambor rotativo são adaptados para a indústria alimentícia? Garanta Pureza e Eficiência

- Quais recursos de segurança estão incluídos em misturadores de concreto autocarregáveis? Garantindo a proteção do operador e a estabilidade do local

- Que tipos de misturas de concreto especializadas são adequadas para misturadores volumétricos? Maximize o Controle e o Desempenho no Local

- Em que tipos de projetos de construção as misturadoras autocarregáveis são comumente usadas? Ideal para Locais Remotos e Reparos Urbanos

- Quais são os principais usos das betoneiras autocarregáveis? Aumente a Eficiência em Locais Remotos e Complexos

- Como as betoneiras autocarregáveis contribuem para a sustentabilidade ambiental? Reduzir Emissões e Resíduos no Local

- O que é uma betoneira planetária e onde é comumente usada? Obtenha Mistura Perfeita para Concreto de Alto Desempenho