A eficiência operacional no carregamento de misturadores de concreto é determinada por uma combinação de seleção de equipamentos, configuração do local de trabalho e parâmetros operacionais precisos. Os principais fatores incluem a escolha do tipo correto de misturador e tamanho do tambor para o trabalho, a otimização da colocação física da máquina e a adesão estrita a métricas procedimentais, como velocidade do tambor, níveis de enchimento e proporção de materiais.

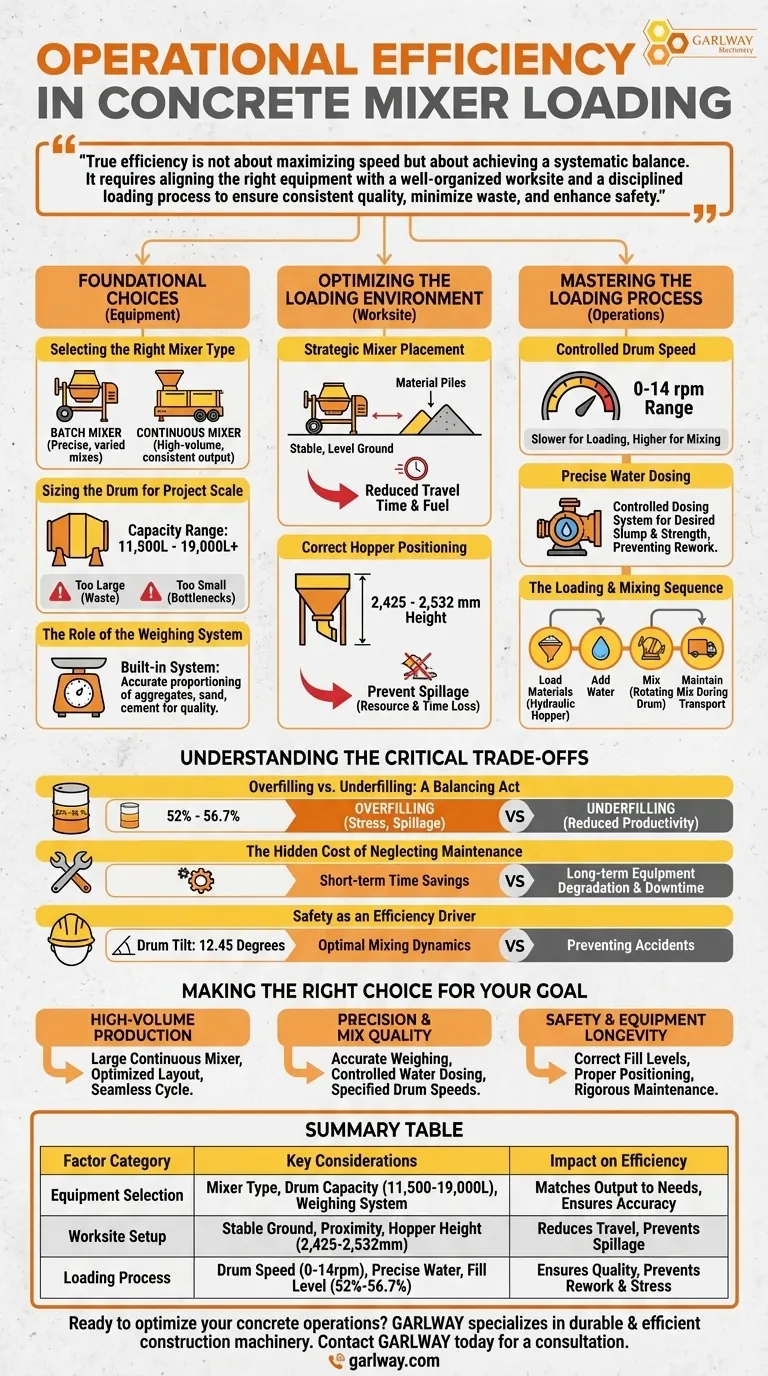

A verdadeira eficiência não se trata de maximizar a velocidade, mas de alcançar um equilíbrio sistemático. Requer o alinhamento do equipamento certo com um local de trabalho bem organizado e um processo de carregamento disciplinado para garantir qualidade consistente, minimizar o desperdício e aumentar a segurança.

Escolhas Fundamentais: Combinando Equipamentos com o Trabalho

As decisões que você toma antes mesmo do início do processo de carregamento têm o maior impacto na eficiência geral.

Selecionando o Tipo de Misturador Correto

Sua escolha entre um misturador em batelada e um misturador contínuo é fundamental. Misturadores em batelada são adequados para projetos que exigem misturas precisas e variadas, enquanto misturadores contínuos são ideais para trabalhos em larga escala que exigem produção consistente e de alto volume.

Dimensionando o Tambor para a Escala do Projeto

A capacidade do tambor, que pode variar de aproximadamente 11.500 a mais de 19.000 litros, deve estar alinhada com as necessidades de volume de concreto do seu projeto. Usar um tambor muito grande leva a desperdício, enquanto um muito pequeno cria gargalos e atrasos.

O Papel do Sistema de Pesagem

Misturadores modernos usam um sistema de pesagem integrado para dosar os materiais com precisão. Este sistema é crucial para a eficiência, pois evita o desperdício de agregados, areia e cimento, ao mesmo tempo em que garante que o concreto final atenda às especificações de qualidade.

Otimizando o Ambiente de Carregamento

Como você configura o local de trabalho físico influencia diretamente a velocidade e a segurança do ciclo de carregamento.

Posicionamento Estratégico do Misturador

Posicione o misturador em terreno estável e nivelado o mais próximo possível das pilhas de material. Este simples passo reduz drasticamente o tempo de deslocamento e o consumo de combustível da pá carregadeira usada para coletar e transferir materiais.

Posicionamento Correto da Tremonha

A tremonha de alimentação deve ser ajustada na altura correta, geralmente entre 2.425 e 2.532 mm. Este posicionamento preciso é crucial para evitar derramamentos durante a transferência de materiais, o que representa uma perda direta de tempo e recursos.

Dominando o Processo de Carregamento

Com o equipamento e a configuração corretos, a eficiência depende então da execução precisa da sequência de carregamento.

Velocidade Controlada do Tambor

A velocidade de rotação do tambor, geralmente gerenciada entre 0 e 14 rpm, é uma alavanca operacional chave. Velocidades mais baixas são usadas durante o carregamento, enquanto velocidades mais altas específicas são necessárias para uma mistura eficaz. Velocidade incorreta pode levar a baixa qualidade ou derramamento.

Dosagem Precisa de Água

A água é adicionada por meio de um sistema de dosagem ou bomba de água controlada. Adicionar a quantidade correta de água no momento certo é essencial para obter a consistência e a resistência desejadas, evitando retrabalho caro e demorado.

A Sequência de Carregamento e Mistura

A eficiência depende de um fluxo de trabalho suave e repetível: carregamento de materiais com a tremonha hidráulica, adição de água, mistura no tambor rotativo e manutenção da mistura contínua durante o transporte até o ponto de descarga.

Entendendo os Trade-offs Críticos

Buscar velocidade sem entender os riscos associados pode minar toda a sua operação.

Sobrecarga vs. Subcarga: Um Ato de Equilíbrio

A adesão a um nível de enchimento entre 52% e 56,7% é inegociável. Sobrecarga estressa o equipamento e arrisca derramamentos, enquanto subcarga reduz a produtividade e desperdiça a capacidade da máquina.

O Custo Oculto de Negligenciar a Manutenção

Adiar a operação e manutenção de rotina pode economizar tempo a curto prazo, mas leva à degradação do equipamento, misturas inconsistentes e tempo de inatividade inesperado — os principais eliminadores de eficiência.

Segurança como Impulsionador de Eficiência

Parâmetros como manter uma inclinação do tambor de 12,45 graus são principalmente medidas de segurança. No entanto, eles também garantem uma dinâmica de mistura ideal e previnem acidentes que parariam as operações.

Fazendo a Escolha Certa para o Seu Objetivo

Aplique estes princípios com base nas prioridades específicas do seu projeto.

- Se o seu foco principal é a produção de alto volume: Priorize a seleção de um misturador contínuo de grande capacidade e a otimização do layout do local para criar um ciclo de carregamento contínuo e sem interrupções.

- Se o seu foco principal é a precisão e a qualidade da mistura: Enfatize o uso preciso do sistema de pesagem, a dosagem controlada de água e a adesão às velocidades especificadas do tambor.

- Se o seu foco principal é a segurança e a longevidade do equipamento: Concentre-se em manter os níveis de enchimento corretos, o posicionamento adequado do equipamento e um cronograma de manutenção rigoroso e proativo.

Em última análise, a eficiência operacional máxima é alcançada não apenas pela velocidade, mas por uma abordagem sistemática que alinha equipamentos, ambiente e processo.

Tabela Resumo:

| Categoria do Fator | Principais Considerações | Impacto na Eficiência |

|---|---|---|

| Seleção de Equipamentos | Tipo de misturador (em batelada/contínuo), capacidade do tambor (11.500-19.000L), sistema de pesagem | Combina a produção com as necessidades do projeto, garante a precisão dos materiais |

| Configuração do Local de Trabalho | Terreno estável, proximidade dos materiais, altura da tremonha (2.425-2.532 mm) | Reduz o tempo de deslocamento da pá carregadeira, evita derramamentos |

| Processo de Carregamento | Velocidade do tambor (0-14 rpm), dosagem precisa de água, nível de enchimento (52%-56,7%) | Garante a qualidade da mistura, evita retrabalho e estresse do equipamento |

Pronto para otimizar suas operações de concreto com o equipamento certo?

A GARLWAY é especializada no fornecimento de máquinas de construção duráveis e eficientes, incluindo misturadores de concreto e centrais de produção de concreto, para empresas de construção e empreiteiros em todo o mundo. Nossos especialistas podem ajudá-lo a selecionar o misturador perfeito e implementar as melhores práticas para maximizar sua produtividade e lucratividade.

Entre em contato com a GARLWAY hoje mesmo para uma consulta e deixe-nos ajudá-lo a construir um local de trabalho mais eficiente!

Guia Visual

Produtos relacionados

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Máquina Misturadora de Cimento de Concreto Automática Nova

- Misturador de Argamassa de Concreto de Cimento Pequeno JDC350

- Betoneiras Multiquip HZS90 Grandes para Construção

As pessoas também perguntam

- Por que o controle do tempo de mistura é importante em um caminhão betoneira de boca plana? Garanta a Qualidade e Eficiência do Concreto

- Como as betoneiras autocarregáveis contribuem para a economia de custos? Otimize sua produção de concreto no local

- Quais são os principais componentes e recursos de um caminhão betoneira usado para transporte de concreto de cimento Portland? Guia Essencial para Profissionais da Construção

- Quais recursos devem ser considerados ao selecionar uma misturadora de argamassa? Escolha a Misturadora Certa para o Sucesso do Seu Projeto

- O que é uma betoneira tipo cuba e quais são as suas características? Obtenha Qualidade de Mistura Superior e Versatilidade

- Qual é o propósito de uma betoneira? Obtenha misturas de concreto perfeitas e sob demanda

- Quais são os principais princípios de funcionamento de uma betoneira autocarregável? Desbloqueie a Eficiência do Concreto no Local

- Quais são os benefícios de usar misturadores autocarregáveis para concreto pré-fabricado? Alcance Autonomia no Local e Qualidade Superior