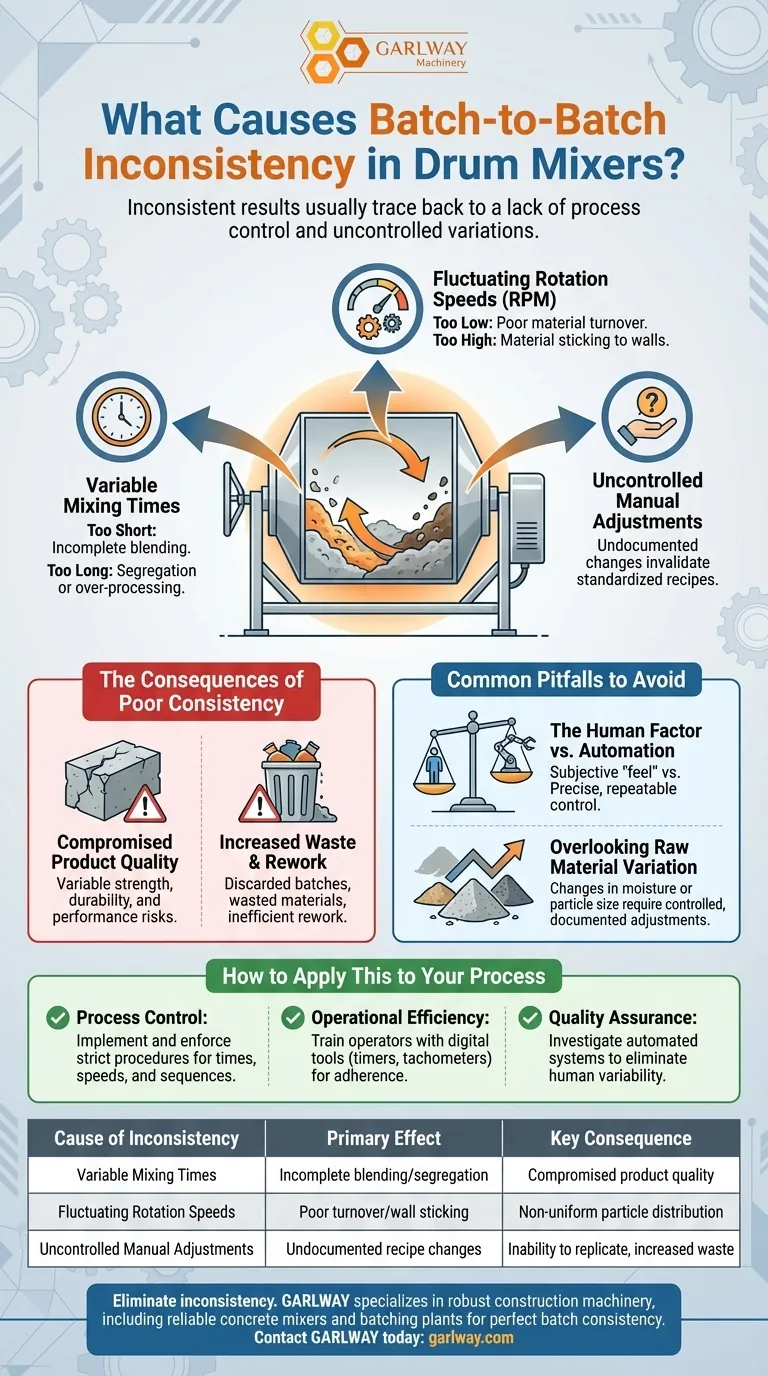

Resultados inconsistentes de um misturador de tambor quase sempre remontam à falta de controle de processo. As principais causas são variações descontroladas nos tempos de mistura e nas velocidades de rotação, agravadas por ajustes manuais e ad hoc feitos durante o ciclo de mistura. Esses fatores impedem que uma receita padronizada seja executada de forma idêntica, levando diretamente a misturas não uniformes.

A questão central não é uma falha no próprio misturador, mas a falha em estabelecer e impor um protocolo operacional rígido e repetível. A verdadeira consistência lote a lote depende mais do gerenciamento disciplinado do processo do que da mecânica da máquina.

As Variáveis Principais que Impulsionam a Inconsistência

Para resolver a inconsistência, você deve primeiro entender as variáveis específicas que a introduzem. Cada uma delas perturba o ambiente repetível necessário para um produto uniforme.

Tempos de Mistura Variáveis

A duração da mistura é crítica para alcançar a homogeneidade. Mesmo pequenos desvios podem ter um impacto significativo.

Se o tempo de mistura for muito curto, os componentes não serão totalmente integrados, resultando em uma mistura incompleta e não uniforme.

Inversamente, se o tempo for muito longo, pode levar à segregação de partículas com diferentes tamanhos e densidades ou causar processamento excessivo que danifica materiais sensíveis.

Flutuações nas Velocidades de Rotação

As rotações por minuto (RPM) do misturador controlam diretamente a física da mistura. A velocidade dita como os materiais são levantados pelas aletas e caem de volta na mistura.

Uma velocidade muito baixa resulta em pouca movimentação do material e interação insuficiente entre as partículas.

Uma velocidade muito alta pode fazer com que os materiais grudem na parede do tambor devido à força centrífuga, impedindo que caiam e se misturem efetivamente. A consistência nas RPM de um lote para outro é essencial.

Ajustes Manuais Descontrolados

Esta é frequentemente a fonte de variação mais significativa e difícil de rastrear. Um operador que adiciona um "pouco mais" de água ou outro componente a olho invalida instantaneamente a receita padronizada.

Esses ajustes não documentados tornam impossível replicar o lote ou diagnosticar problemas de qualidade, pois as entradas reais são desconhecidas.

As Consequências da Má Consistência

A inconsistência não é apenas um pequeno incômodo; ela acarreta custos operacionais e financeiros diretos que afetam todo o processo de produção.

Qualidade do Produto Comprometida

Para materiais como o concreto, a mistura inconsistente leva a lotes com resistência, trabalhabilidade e durabilidade a longo prazo variáveis, criando riscos estruturais significativos.

Em outras indústrias, isso pode se manifestar como cor, textura, potência química ou desempenho geral inconsistentes do produto final.

Aumento de Desperdício e Retrabalho

Lotes que ficam fora das especificações de qualidade muitas vezes precisam ser descartados. Isso não apenas desperdiça matérias-primas caras, mas também o tempo e a energia investidos no processo.

Tentar corrigir um lote ruim através de retrabalho é muitas vezes ineficiente e pode levar a desvios adicionais do padrão desejado.

Armadilhas Comuns a Evitar

Alcançar a consistência perfeita envolve navegar por alguns desafios comuns que podem minar até mesmo um processo bem projetado.

O Fator Humano vs. Automação

Muitas operações de mistura de tambor dependem fortemente da habilidade do operador. Embora um operador experiente possa produzir excelentes resultados, o "sentimento" dele pela mistura é subjetivo e não é facilmente transferível ou repetível.

Sistemas automatizados oferecem consistência superior ao controlar com precisão o tempo, a velocidade e as adições de material, mas exigem um investimento de capital significativo e podem carecer de flexibilidade para lotes pequenos e personalizados.

Ignorando a Variação da Matéria-Prima

É um erro assumir que a inconsistência é sempre causada pelo próprio processo de mistura. As matérias-primas recebidas podem ter pequenas variações em fatores como teor de umidade ou tamanho de partícula.

Um processo rígido e inflexível pode falhar em levar em conta essas mudanças. É por isso que os operadores muitas vezes fazem ajustes manuais — eles estão compensando a variação do material. A chave é criar um sistema que permita ajustes controlados e documentados, em vez de ajustes reativos e não registrados.

Como Aplicar Isso ao Seu Processo

Sua estratégia para melhorar a consistência dependerá do seu principal objetivo operacional.

- Se o seu foco principal é o controle de processo: Implemente e aplique procedimentos rigorosos e documentados para tempos de mistura, velocidades de rotação e sequências de carregamento.

- Se o seu foco principal é a eficiência operacional: Treine os operadores sobre o impacto direto dessas variáveis e equipe-os com ferramentas como temporizadores digitais e tacômetros para garantir a conformidade.

- Se o seu foco principal é a garantia de qualidade final: Investigue sistemas automatizados de dosagem e mistura para eliminar a variabilidade humana das variáveis centrais do processo.

Dominar a consistência lote a lote transforma o misturador de tambor de uma variável imprevisível em um ativo de produção confiável e preciso.

Tabela Resumo:

| Causa da Inconsistência | Efeito Primário | Consequência Chave |

|---|---|---|

| Tempos de Mistura Variáveis | Mistura incompleta ou segregação de material | Qualidade do produto comprometida (ex: resistência, textura) |

| Flutuações nas Velocidades de Rotação (RPM) | Pouca movimentação do material ou aderência à parede | Distribuição não uniforme das partículas |

| Ajustes Manuais Descontrolados | Alterações não documentadas na receita | Incapacidade de replicar ou diagnosticar lotes, aumento de desperdício |

Elimine a inconsistência e aumente sua produtividade. A GARLWAY é especializada no fornecimento de máquinas de construção robustas, incluindo misturadores de concreto e centrais de concreto confiáveis, para empresas de construção e empreiteiros em todo o mundo. Nossos equipamentos são projetados para precisão e durabilidade, ajudando você a alcançar a consistência perfeita de lote a cada vez.

Entre em contato com a GARLWAY hoje mesmo para discutir como nossas soluções podem padronizar seu processo de mistura e reduzir o desperdício.

Guia Visual

Produtos relacionados

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Pequena Usina de Concreto de Cimento HZS35

- JW1000 Betoneira Móvel Cimento Misturador de Concreto e Central de Concreto

- Betoneira para Cimento Máquina Misturadora de Tambor para Construção

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

As pessoas também perguntam

- Quais são as vantagens de um misturador de tambor sem peças móveis internas? Obtenha Qualidade Superior de Mistura e Proteja Seus Materiais

- Quais são os dois principais tipos de misturadores de concreto? Escolha o misturador certo para o seu projeto

- Por que a patente inicial da betoneira motorizada foi rejeitada? Obstáculos legais chave explicados

- Como as betoneiras autocarregáveis aumentam a eficiência da construção? Aumente a produtividade em até 40%

- Quais são as vantagens de uma betoneira autocarregável? Maximize a eficiência no local e reduza custos

- Que tipos de materiais os misturadores de argamassa podem processar? Otimize o seu trabalho de alvenaria e acabamento

- Quais são as características e usos dos caminhões betoneira? Essenciais para Projetos de Construção de Grande Escala

- Quais recursos de segurança estão incluídos em caminhões misturadores de concreto modernos? Sistemas Essenciais para a Segurança no Local de Trabalho