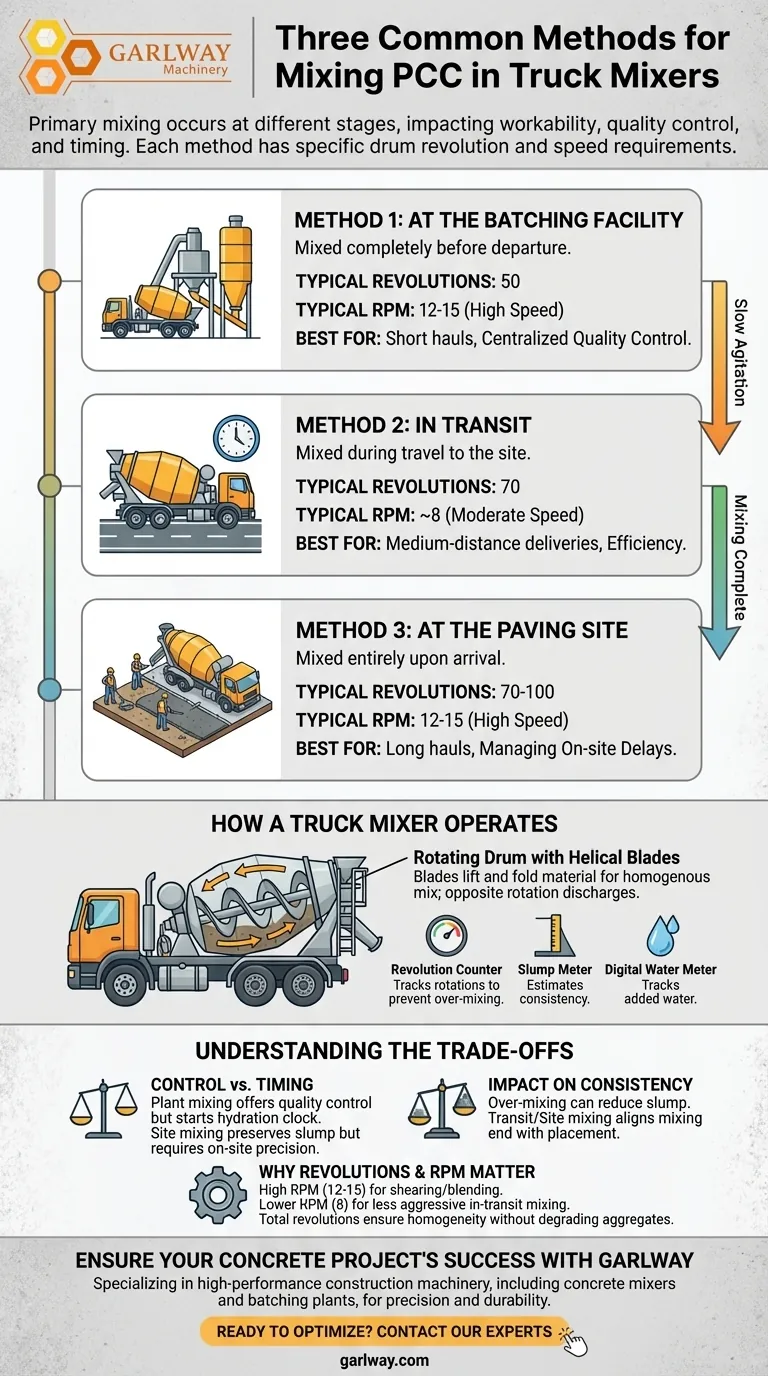

Os três métodos comuns para misturar Concreto de Cimento Portland (PCC) em betoneiras são definidos por onde ocorre a mistura primária. Esses métodos são: mistura na instalação de dosagem antes da partida, mistura durante o trânsito para o local de trabalho e mistura inteiramente na chegada ao local de pavimentação. Cada método utiliza um número específico de rotações do tambor e velocidades de rotação para garantir a mistura adequada dos materiais e a consistência.

A escolha entre misturar na fábrica, em trânsito ou no local não é arbitrária; é uma decisão logística crítica que impacta diretamente a trabalhabilidade do concreto, o controle de qualidade e o cronograma de toda a sua concretagem.

Como opera uma betoneira

Antes de analisar os métodos, é essencial entender a mecânica do equipamento. Uma betoneira é mais do que apenas um tambor giratório; é uma peça de precisão projetada para um propósito específico.

O papel do tambor e das pás

Uma betoneira possui um grande tambor rotativo montado em um eixo inclinado. Dentro deste tambor existem pás helicoidais.

Quando o tambor gira em uma direção (direção de mistura), essas pás levantam e dobram continuamente os agregados, o cimento e a água, empurrando o material para baixo e garantindo uma mistura homogênea. Quando girado na direção oposta, as pás empurram o concreto para fora através de uma calha de descarga de 3 a 6 metros.

Instrumentos de bordo essenciais

Betoneiras modernas são equipadas com instrumentos para controle de qualidade. Um contador de rotações é padrão, rastreando o número total de rotações do tambor para evitar excesso de mistura.

Muitos também incluem medidores de abatimento para estimar a consistência do concreto e medidores digitais de água para rastrear com precisão qualquer água adicionada no local.

Uma análise detalhada dos três métodos de mistura

Cada método de mistura é adaptado a diferentes logísticas de projeto, principalmente tempo de viagem e potencial para atrasos no local. O objetivo é sempre entregar concreto bem misturado e com a trabalhabilidade correta para a colocação.

Método 1: Mistura na Instalação de Dosagem

Neste método, todos os ingredientes são carregados no tambor na fábrica e o concreto é misturado completamente antes da partida do caminhão.

Isso geralmente envolve 50 rotações em alta velocidade de mistura de 12 a 15 rotações por minuto (rpm). Durante o trânsito, o tambor gira lentamente apenas para agitar a mistura e evitar a segregação.

Método 2: Mistura em Trânsito

Aqui, o processo de mistura é integrado ao tempo de viagem. Os ingredientes são carregados e o tambor é ajustado para girar em uma velocidade mais lenta de "mistura em trânsito".

Este método requer cerca de 70 rotações em uma velocidade moderada de aproximadamente 8 rpm para atingir uma mistura completa quando o caminhão chegar ao local de trabalho.

Método 3: Mistura no Local de Pavimentação

Para longas distâncias ou quando atrasos no local de trabalho são previstos, este método oferece o maior controle sobre a frescura do concreto.

As matérias-primas são carregadas na fábrica, mas o tambor permanece estático ou gira minimamente para evitar compactação. Após a chegada, o concreto é misturado usando 70 a 100 rotações na alta velocidade de mistura de 12 a 15 rpm.

Compreendendo as compensações

A escolha do método certo requer o equilíbrio entre controle e tempo. Cada abordagem tem vantagens distintas e potenciais armadilhas que devem ser consideradas.

Controle vs. Cronograma

A mistura na fábrica oferece excelente controle de qualidade, pois o processo é concluído em um ambiente controlado. No entanto, o relógio de hidratação começa imediatamente, tornando-o adequado apenas para transportes curtos.

A mistura no local oferece o máximo controle sobre quando o concreto se torna trabalhável, preservando seu abatimento por mais tempo. Isso coloca mais responsabilidade na equipe no local para garantir que a mistura seja concluída de acordo com as especificações.

Impacto na consistência do concreto

O objetivo principal é entregar concreto com o abatimento e a trabalhabilidade especificados. O excesso de mistura, muitas vezes causado por atrasos inesperados após a mistura na fábrica, pode reduzir o abatimento e dificultar a colocação e o acabamento do concreto.

A mistura em trânsito ou no local são estratégias projetadas para mitigar esse risco, alinhando o fim do processo de mistura com o momento da colocação.

Por que rotações e RPM importam

As rotações e velocidades especificadas não são arbitrárias. Um RPM alto (12-15) é necessário para a ação de cisalhamento que mistura adequadamente os materiais. Um RPM mais baixo (cerca de 8) é usado para mistura em trânsito para ser menos agressivo durante um período mais longo.

O número total de rotações garante que o concreto atinja a homogeneidade. Mistura insuficiente leva a resistência e durabilidade inconsistentes, enquanto mistura excessiva pode degradar agregados e ar incorporado.

Fazendo a escolha certa para o seu projeto

Sua decisão deve ser baseada em uma avaliação clara da logística do seu projeto, desde a central de concreto até o ponto de colocação.

- Se o seu foco principal é o controle de qualidade centralizado em um projeto com tempos de transporte curtos: A mistura na instalação de dosagem é a abordagem mais direta e confiável.

- Se o seu foco principal é equilibrar uma entrega de distância média com eficiência: A mistura em trânsito oferece um compromisso prático, garantindo que o concreto esteja pronto na chegada.

- Se o seu foco principal é gerenciar longos tempos de transporte ou potenciais atrasos no local: A mistura no local de pavimentação oferece a maior flexibilidade e controle sobre a janela de colocação do concreto.

Em última análise, selecionar o procedimento de mistura correto é um passo crucial para garantir a qualidade e o desempenho da sua estrutura de concreto final.

Tabela Resumo:

| Método de Mistura | Características Principais | Rotações Típicas | RPM Típico | Melhor Para |

|---|---|---|---|---|

| Na Instalação de Dosagem | Misturado completamente antes da partida | 50 | 12-15 | Transportes curtos, controle de qualidade centralizado |

| Em Trânsito | Misturado durante o transporte para o local | 70 | ~8 | Entregas de distância média, eficiência |

| No Local de Pavimentação | Misturado inteiramente na chegada | 70-100 | 12-15 | Transportes longos, gerenciamento de atrasos no local |

Garanta o sucesso do seu projeto de concreto com o equipamento certo

Escolher o método de mistura correto é crucial, mas tudo começa com uma betoneira confiável e eficiente. A GARLWAY é especializada no fornecimento de máquinas de construção de alto desempenho, incluindo misturadores de concreto e centrais de concreto, projetadas para empresas de construção e empreiteiros que exigem precisão e durabilidade.

Entendemos que o sucesso do seu projeto depende da qualidade do seu concreto e da eficiência das suas operações. Nossos equipamentos são projetados para entregar resultados consistentes, ajudando você a cumprir prazos apertados e manter um controle de qualidade superior.

Pronto para otimizar o seu processo de entrega de concreto? Entre em contato com nossos especialistas hoje mesmo para discutir como as soluções da GARLWAY podem ser adaptadas às suas necessidades específicas de projeto e desafios logísticos.

Guia Visual

Produtos relacionados

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- Pequena Usina de Concreto de Cimento HZS35

- JZC500 Grande Misturador de Cimento Preço para Concreto

As pessoas também perguntam

- Por que a limpeza de uma betoneira após o uso é importante? Evite reparos caros e garanta a qualidade

- Quais considerações de segurança são importantes para a operação de misturadores de concreto? Um Guia para Gerenciamento Proativo de Riscos

- O que deve ser considerado em relação à produção de uma betoneira? Adeque a capacidade à escala do seu projeto

- Quando foi desenvolvido o primeiro misturador de concreto e por quem? Descubra a Inovação de 1900

- Que tipo de projetos exigem uma betoneira? Guia Essencial para Profissionais da Construção