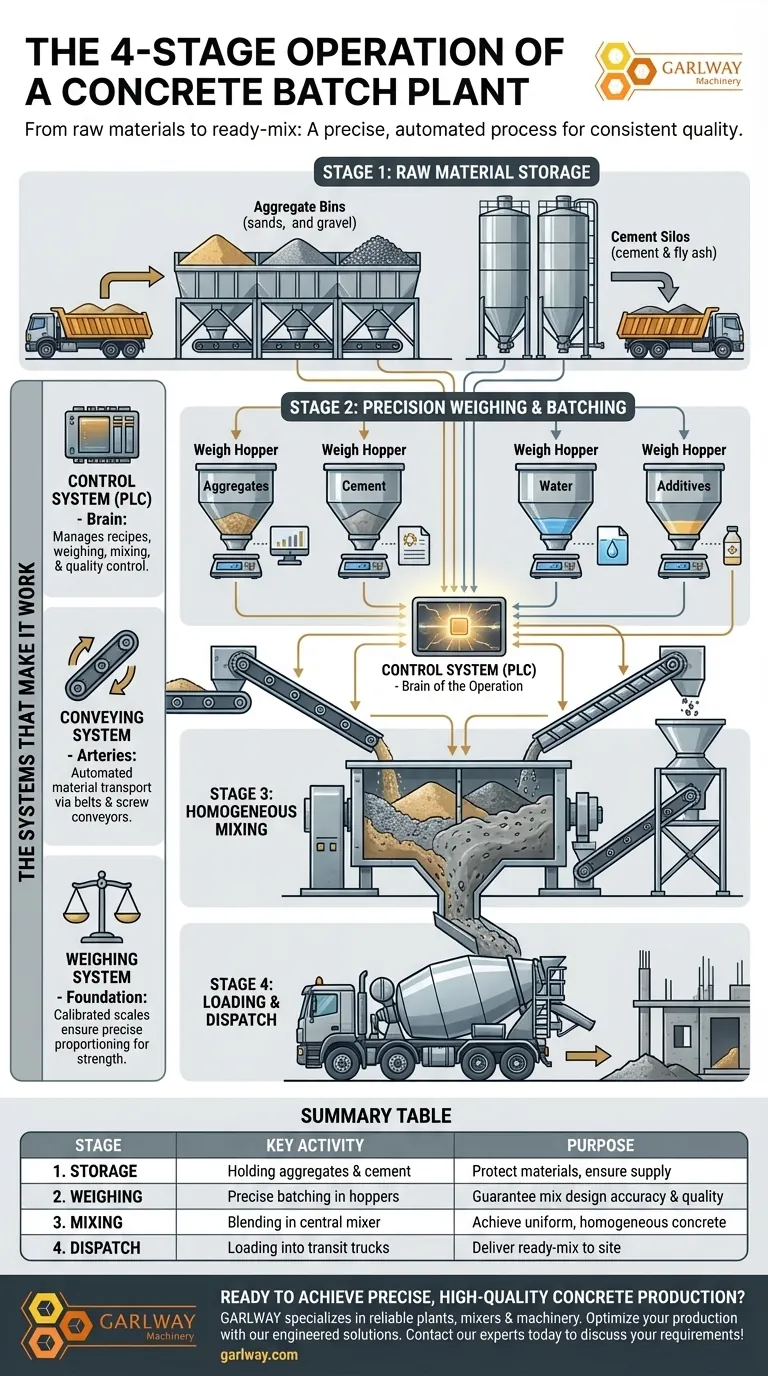

Em essência, uma central de concreto opera através de um processo preciso de quatro etapas: armazenamento de matérias-primas, pesagem de agregados e cimentícios, mistura centralizada e carregamento final para expedição. Esta sequência automatizada é meticulosamente gerenciada por um sistema de controle central para transformar ingredientes individuais em concreto usinado que atende a especificações exatas.

A função principal de uma central de concreto não é simplesmente misturar ingredientes, mas fazê-lo com precisão e repetibilidade absolutas. Todo o fluxo operacional é projetado em torno da pesagem precisa e da combinação sistemática de materiais de acordo com uma receita pré-programada.

As Quatro Etapas Principais da Produção de Concreto

A jornada das matérias-primas ao concreto usinado é um processo altamente organizado e sequencial. Cada etapa depende da conclusão bem-sucedida da anterior, garantindo que o produto final seja de qualidade consistente.

Etapa 1: Manuseio e Armazenamento de Matérias-Primas

Antes que qualquer mistura possa começar, todos os materiais constituintes devem ser devidamente armazenados e prontos para uso.

Agregados como areia e cascalho são mantidos em grandes silos de agregados. Cimento e outros materiais em pó, como cinzas volantes, são armazenados em altos e fechados silos de cimento para protegê-los da umidade e contaminação.

Etapa 2: Pesagem e Dosagem de Precisão

Esta é a etapa mais crítica para garantir a qualidade e a resistência do concreto. O sistema de controle da usina é o cérebro desta operação.

Com base em um projeto de mistura ou receita específico, o sistema solicita quantidades precisas de cada material. Cada componente — agregados, cimento, água e aditivos químicos — é pesado em seu próprio tremonha de pesagem dedicado ou medido com extrema precisão.

Esta separação garante que cada lote tenha as proporções exatas exigidas pelas especificações de engenharia.

Etapa 3: Mistura Homogênea

Uma vez que todos os ingredientes foram pesados com precisão, eles são transferidos para o misturador central.

Esteiras transportadoras geralmente movem os agregados, enquanto o cimento é transferido através de transportadores helicoidais fechados. Os materiais são então misturados no misturador por um tempo específico até que uma mistura uniforme e homogênea seja alcançada.

Etapa 4: Carregamento e Expedição

Após a conclusão do ciclo de mistura, o concreto fresco é descarregado do misturador.

Ele flui por uma calha diretamente para um caminhão betoneira esperando. O tambor do caminhão continua a girar durante o transporte para evitar que o concreto endureça antes de chegar ao local da construção.

Os Sistemas Que Fazem Funcionar

Enquanto as quatro etapas descrevem o processo, vários sistemas integrados são responsáveis por realizar o trabalho. Compreender esses sistemas fornece uma visão mais profunda da operação da usina.

O Sistema de Controle: O Cérebro da Operação

Toda a usina é governada por um sistema de controle, frequentemente usando um Controlador Lógico Programável (CLP).

Este sistema gerencia as receitas de mistura, controla a pesagem e o transporte de todos os materiais e monitora o processo de mistura. Ele garante precisão, minimiza o desperdício e fornece dados para registros de controle de qualidade.

O Sistema de Transporte: As Artérias da Usina

Os materiais estão em constante movimento dentro da usina. Uma rede de transportadores é usada para transportar agregados dos silos de armazenamento para as tremonhas de pesagem e, em seguida, para o misturador.

Este transporte automatizado é essencial para manter a velocidade e a eficiência do ciclo de dosagem.

O Sistema de Pesagem: A Base da Qualidade

Como mencionado, o sistema de pesagem é fundamental para toda a operação. Ele consiste em várias balanças e tremonhas, cada uma dedicada a um tipo específico de material.

A precisão dessas balanças dita diretamente a consistência e a resistência final do concreto, tornando sua calibração e manutenção uma prioridade máxima.

Como Aplicar Isso ao Seu Objetivo

Compreender este processo permite que você se concentre nos elementos mais críticos para seus objetivos.

- Se o seu foco principal é o controle de qualidade: A precisão do sistema de pesagem e a programação do sistema de controle são os fatores mais críticos.

- Se o seu foco principal é a eficiência operacional: A velocidade dos sistemas de transporte e o tempo de ciclo do misturador determinam a produção geral da usina.

- Se o seu foco principal é atender às especificações: A precisão do processo de dosagem garante que cada carga de concreto adira estritamente ao projeto de mistura exigido.

Em última análise, essas etapas e sistemas interconectados trabalham em perfeita harmonia para produzir um dos materiais mais essenciais na construção moderna.

Tabela Resumo:

| Etapa | Atividade Principal | Propósito |

|---|---|---|

| 1. Armazenamento | Manutenção de agregados e cimento em silos/reservatórios | Proteger materiais, garantir suprimento |

| 2. Pesagem | Dosagem precisa de cada ingrediente em tremonhas | Garantir precisão do projeto de mistura e qualidade |

| 3. Mistura | Mistura de materiais em um misturador central | Alcançar um concreto uniforme e homogêneo |

| 4. Expedição | Carregamento de concreto misturado em caminhões betoneira | Entregar concreto usinado ao local |

Pronto para alcançar produção de concreto precisa e de alta qualidade para seus projetos de construção?

Na GARLWAY, somos especializados na fabricação de centrais de concreto confiáveis e eficientes, misturadores e outras máquinas de construção. Nossas soluções são projetadas para entregar a precisão, consistência e alta produção que empresas de construção e empreiteiros como você precisam para atender às exigentes especificações e prazos dos projetos.

Deixe-nos ajudá-lo a otimizar sua produção de concreto. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir a vantagem GARLWAY!

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

As pessoas também perguntam

- Que tipos de projetos utilizam comumente centrais de betão? Essencial para Construção em Grande Escala

- Que tipo de central de betão é adequada para projetos de pequena escala com estradas estreitas?

- Por que uma mistura de concreto consistente é importante na construção? Garante a integridade estrutural e a durabilidade

- Que tipos de aditivos são usados em centrais de betão? Melhorar o Desempenho e a Durabilidade

- Por que o processo da central de concreto é considerado complexo? Dominando a Precisão na Construção