Para qualquer central de concreto, o sistema transportador de materiais é a espinha dorsal operacional. Os pontos mais críticos a serem verificados são que todos os componentes — incluindo transportadores de correia, elevadores de caneca e draglines — operem de forma suave e responsiva. Isso significa realizar inspeções para confirmar a ausência completa de ruídos anormais, como rangidos ou chiados, e garantir que não haja obstruções físicas, como travamentos de corrente ou desalinhamentos de correia, que possam interromper o fluxo de material.

Um sistema transportador que funciona de forma suave e silenciosa é um indicador direto de uma central de concreto saudável e confiável. Falhas nesta área são uma causa primária de paradas de produção, tornando as verificações operacionais consistentes de ruído e qualidade de movimento sua ferramenta de manutenção preventiva mais eficaz.

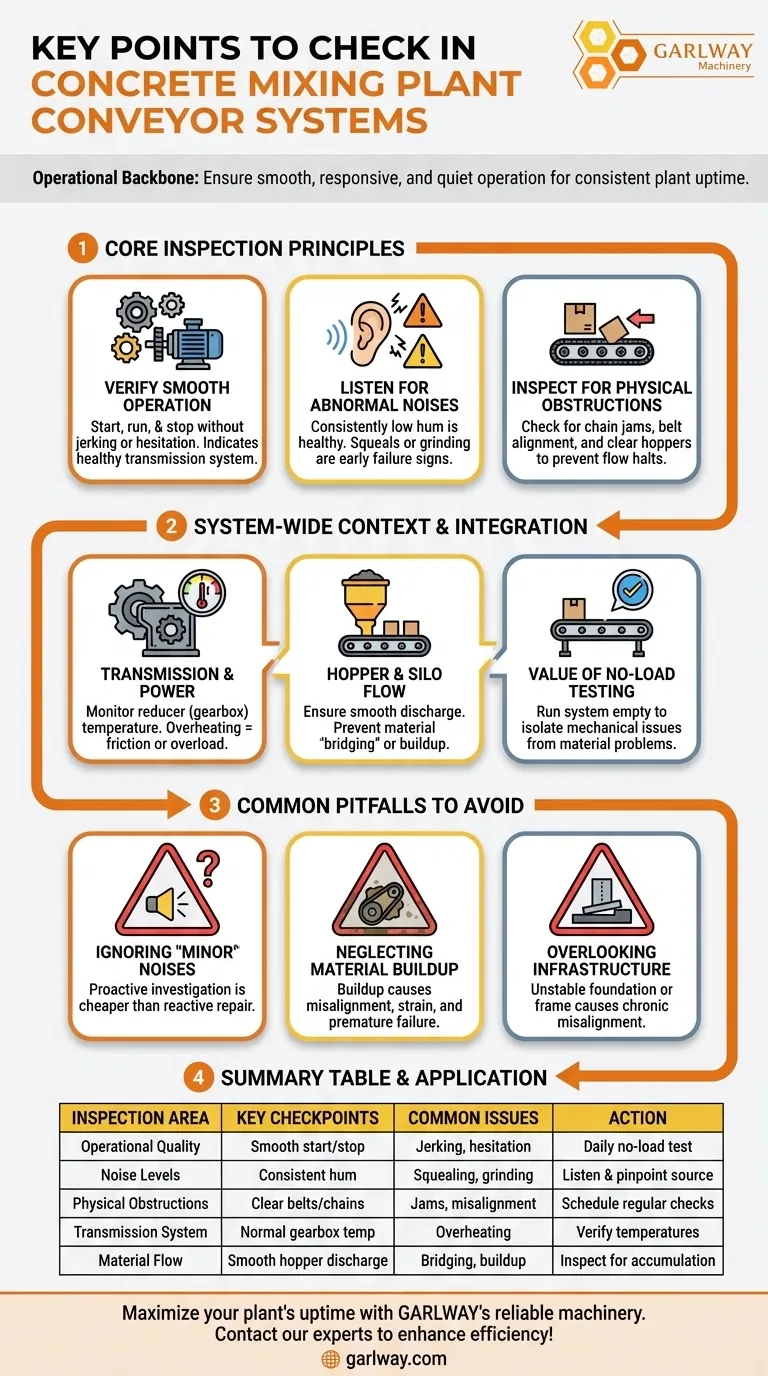

Os Princípios Fundamentais da Inspeção de Transportadores

Um sistema transportador confiável garante um fluxo constante e ininterrupto de agregados e cimento para o misturador. Os princípios de inspeção fundamentais se concentram na detecção precoce de estresse mecânico e potenciais bloqueios.

Verificando a Operação Suave e Responsiva

A qualidade do movimento é primordial. O sistema deve iniciar, funcionar e parar sem solavancos, hesitações ou tremores.

A operação suave indica que todo o sistema de transmissão, incluindo motores, caixas de engrenagens e rolamentos, está funcionando corretamente e entregando potência de forma consistente. Qualquer instabilidade aponta para desgaste mecânico subjacente que requer investigação imediata.

Ouvindo Ruídos Anormais

Seus ouvidos são uma das melhores ferramentas de diagnóstico que você possui. Um sistema transportador saudável opera com um zumbido constante e de baixo nível.

Ruídos anormais são sinais de alerta precoce de falha. Um chiado agudo geralmente indica uma falha em um rolamento ou tensão inadequada da correia. Um rangido ou clique rítmico pode sinalizar um problema com a corrente de acionamento ou uma engrenagem danificada.

Inspecionando Obstruções Físicas

Um travamento físico é a causa mais imediata de uma parada catastrófica. As verificações devem se concentrar em áreas onde os bloqueios são mais prováveis de ocorrer.

Isso inclui garantir que as correntes do transportador estejam livres de travamentos e que as correias estejam devidamente alinhadas e não estejam roçando na estrutura. Também é crucial verificar se o material está fluindo suavemente das tremonhas sem acúmulo, pois isso pode levar a transbordamentos e travamentos a jusante.

Compreendendo o Contexto de Todo o Sistema

Um transportador não opera isoladamente. Sua saúde está diretamente ligada aos sistemas que o alimentam e o energizam. Uma verificação abrangente deve incluir esses componentes relacionados.

O Papel do Sistema de Transmissão

O transportador é tão confiável quanto sua fonte de energia. A transmissão é responsável por converter energia elétrica em movimento mecânico.

As inspeções devem incluir a verificação de que a temperatura do redutor (caixa de engrenagens) permanece dentro de seus limites operacionais especificados. O superaquecimento é um sinal claro de atrito excessivo, lubrificação inadequada ou sobrecarga.

Integração com Tremonhas e Silos

Um transportador em perfeito funcionamento não pode compensar um fluxo de material ruim na origem. O sistema deve ser visto como um caminho contínuo do armazenamento para o misturador.

Certifique-se de que as tremonhas de medição descarreguem o material de forma suave e completa. Qualquer acúmulo ou "pontes" de material irá privar o transportador e interromper toda a fórmula de produção.

O Valor do Teste Sem Carga

Antes de iniciar uma produção completa, é essencial realizar um teste sem carga. Isso envolve operar todo o sistema transportador enquanto ele está vazio.

Esta etapa simples permite isolar problemas mecânicos de problemas relacionados ao material. É o melhor momento para ouvir ruídos anormais e observar a suavidade das correias e correntes sem a interferência do movimento de agregados.

Armadilhas Comuns a Evitar

A confiança vem de entender não apenas o que fazer, mas o que não fazer. Evitar essas omissões comuns é crucial para manter o tempo de atividade da planta.

Ignorando Ruídos "Menores"

O erro mais comum é descartar um novo som como insignificante. Pequenos chiados ou ruídos são frequentemente o primeiro sinal audível de um componente que está começando a falhar. A investigação proativa é sempre menos custosa do que o reparo reativo após uma avaria.

Negligenciando o Acúmulo de Material

Concreto endurecido ou agregado compactado em rolos, correias e correntes adiciona peso e pode causar desalinhamento severo. Esse acúmulo aumenta a tensão no sistema de acionamento e é uma causa principal de falha prematura de componentes e problemas de rastreamento da correia.

Ignorando a Infraestrutura de Suporte

O desempenho do transportador depende de sua fundação. Certifique-se de que o equipamento e suas linhas de suporte estejam devidamente instalados e permaneçam seguros. Uma estrutura torcida ou uma fundação assentada pode causar problemas crônicos de desalinhamento que são impossíveis de resolver com simples ajustes do transportador.

Como Aplicar Isso ao Seu Objetivo

Sua abordagem de inspeção deve se adaptar ao seu objetivo imediato, seja o início da produção do dia ou a realização de manutenção de longo prazo.

- Se seu foco principal é a prontidão operacional diária: Realize um breve teste sem carga no início de cada turno para ouvir novos ruídos e confirmar visualmente o movimento suave.

- Se seu foco principal é a manutenção preventiva: Agende verificações regulares de acúmulo de material, verifique as temperaturas do redutor sob carga e inspecione a tensão da correia e da corrente.

- Se seu foco principal é a solução de problemas de uma falha: Comece ouvindo para localizar o ruído, em seguida, procure por travamentos físicos ou desalinhamentos antes de inspecionar o próprio sistema de transmissão.

Em última análise, a inspeção sistemática e proativa de seus sistemas transportadores é a estratégia mais eficaz para garantir o tempo de atividade consistente da planta e a eficiência da produção.

Tabela Resumo:

| Área de Inspeção | Pontos-Chave de Verificação | Problemas Comuns |

|---|---|---|

| Qualidade Operacional | Início/parada suave, sem solavancos | Componentes de transmissão desgastados |

| Níveis de Ruído | Zumbido consistente, sem chiados/rangidos | Falha de rolamentos, tensão inadequada |

| Obstruções Físicas | Correias/correntes livres, alinhamento adequado | Travamentos de material, desalinhamento de correia |

| Sistema de Transmissão | Temperatura normal da caixa de engrenagens | Superaquecimento, lubrificação inadequada |

| Fluxo de Material | Descarga suave das tremonhas | Pontes de material, acúmulo |

Maximize o tempo de atividade da sua central de concreto com os equipamentos confiáveis da GARLWAY. Como especialista em equipamentos de construção, fornecemos guinchos duráveis, misturadores de concreto e centrais de dosagem projetados para empreiteiros e empresas de construção em todo o mundo. Nossas soluções garantem a operação suave do transportador e minimizam as interrupções na produção. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos aumentar a eficiência e a confiabilidade da sua planta!

Guia Visual

Produtos relacionados

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Máquina Misturadora de Eixo para Mistura de Cimento e Concreto Regular

- JZC400 Betoneira Móvel Pequena Máquina de Mistura de Cimento

- Equipamento Portátil para Misturador de Concreto

As pessoas também perguntam

- Por que a sistematização da mistura de concreto é importante em projetos de construção? Aumenta a Qualidade e a Eficiência

- Como o concreto acabado é descarregado da central de concreto? Garanta uma entrega de concreto eficiente e de alta qualidade

- Onde os painéis de isolamento refletivo são tipicamente instalados em tanques de cimento? Acima do Telhado para Máxima Reflexão de Calor

- Que tipos de projetos utilizam comumente centrais de betão? Essencial para Construção em Grande Escala

- Como o tamanho do veículo de transporte afeta a eficiência da central de mistura? Aumente a produção com um planejamento equilibrado da frota

- Qual é o nome da máquina usada em concreto usinado? Desvendando o Sistema Completo de Concreto

- O que causa lubrificação insuficiente em novas centrais de mistura? Prevenir desgaste prematuro e tempo de inatividade

- O que deve ser considerado na instalação de circuitos elétricos em uma central de concreto? Garanta Operação Confiável e Segura