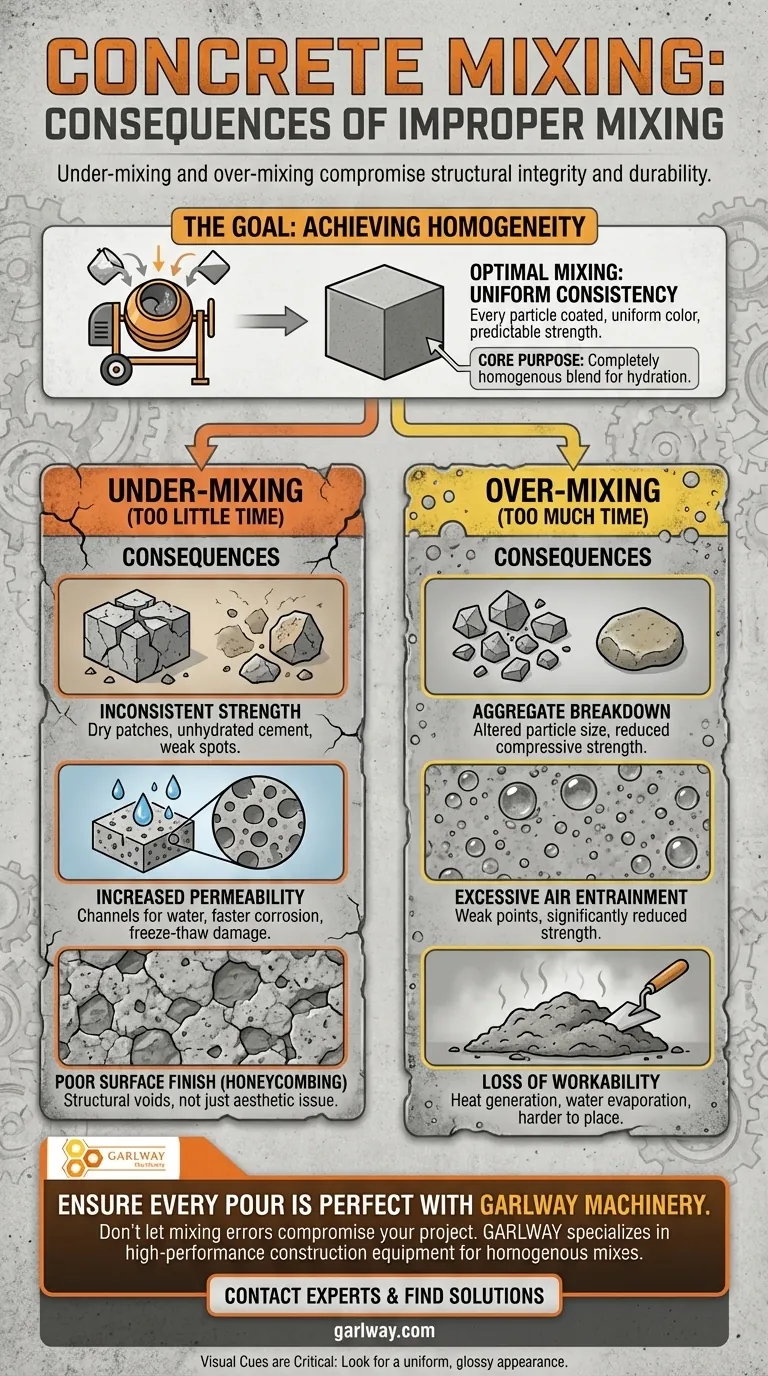

A mistura inadequada de concreto é um ponto crítico de falha que compromete diretamente a integridade estrutural e a longevidade do produto final. A submistura cria uma mistura não uniforme e com "favo de mel", com pontos fracos inerentes, enquanto a sobremistura pode degradar fisicamente os componentes e introduzir ar em excesso, reduzindo, em última análise, a resistência projetada do concreto.

O propósito principal da mistura é obter uma mistura completamente homogênea onde cada partícula de agregado seja revestida por pasta de cimento. Tanto a submistura quanto a sobremistura são desvios desse objetivo, criando pontos de falha previsíveis e custosos que minam o desempenho do material.

O Objetivo da Mistura: Alcançar a Homogeneidade

Todo o processo de mistura é projetado para produzir um material uniforme. Quando feito corretamente, o produto final é consistente de uma parte do lote para a outra.

Como é a Mistura Ideal

Um lote de concreto bem misturado tem cor e consistência uniformes. Não há aglomerados visíveis de cimento seco ou agregado, e a pasta reveste uniformemente todas as pedras e areia. Isso garante resistência e durabilidade previsíveis.

O Papel da Água e do Cimento

A mistura adequada garante que a água e o cimento se combinem para iniciar a hidratação, a reação química que confere resistência ao concreto. Sem distribuição uniforme, essa reação não pode ocorrer efetivamente em todos os pontos da mistura.

As Consequências da Submistura

A submistura é frequentemente causada por impaciência ou tentativa de economizar tempo. As consequências são imediatas e severas, levando a um material fundamentalmente falho.

Resistência Inconsistente

O concreto submisturado contém bolsões de ingredientes mal misturados, incluindo cimento não hidratado e agregado não revestido. Essas "manchas secas" são pontos fracos significativos que não podem suportar sua parcela de qualquer carga.

Aumento da Permeabilidade

Os vazios e a textura não uniforme do concreto submisturado criam canais para a penetração de água e produtos químicos. Isso reduz drasticamente a durabilidade, levando à corrosão mais rápida das armaduras e a danos por ciclos de congelamento-descongelamento.

Acabamento Superficial Ruim

Um sinal visual comum de submistura é o "favo de mel" — uma superfície áspera e pedregosa onde a pasta de cimento não conseguiu preencher os espaços entre o agregado graúdo. Isso não é apenas uma questão estética; é um indicador direto de vazios estruturais.

As Consequências da Sobremistura

Embora menos intuitivo, misturar concreto por muito tempo também é prejudicial. Causa alterações mecânicas e químicas que degradam a mistura.

Quebra do Agregado

O atrito e o impacto constantes dentro de um misturador podem quebrar o agregado. Isso altera a distribuição do tamanho das partículas, que é uma parte cuidadosamente projetada do projeto da mistura, e pode reduzir a resistência à compressão geral do concreto.

Incorporação Excessiva de Ar

A mistura naturalmente incorpora algum ar ao concreto. Embora uma pequena quantidade controlada de ar incorporado seja benéfica para a resistência ao congelamento-descongelamento, a sobremistura pode introduzir ar em excesso. Esses vazios de ar extras agem como pontos fracos, reduzindo significativamente a resistência.

Perda de Trabalhabilidade

O atrito da mistura prolongada gera calor, o que pode causar a evaporação da água da mistura. Isso reduz o slump (uma medida de trabalhabilidade), tornando o concreto mais rígido e muito mais difícil de colocar, adensar e acabar corretamente.

Compreendendo os Compromissos

Alcançar a mistura perfeita requer o equilíbrio de fatores concorrentes. É um processo que exige observação e controle, não apenas cronometragem.

Tempo vs. Uniformidade

O principal compromisso é alcançar a uniformidade completa sem causar degradação. Não existe um "número mágico" universal para o tempo de mistura; depende do tipo de misturador, velocidade, tamanho do lote e do próprio projeto da mistura.

O Papel do Equipamento

A eficiência do misturador é um fator importante. Um misturador de tambor ou de cuba bem mantido e funcionando corretamente alcançará a homogeneidade muito mais rapidamente e com menos risco de sobremistura do que uma máquina ineficiente ou sobrecarregada.

Sinais Visuais são Críticos

Confiar apenas em um cronômetro é um erro comum. O melhor indicador de uma mistura adequada é a inspeção visual. O lote deve ter uma aparência uniforme, "cremosa" ou brilhante, sinalizando que a pasta está uniformemente distribuída.

Como Garantir uma Mistura de Qualidade

Sua abordagem à mistura deve ser guiada pelos requisitos de desempenho do produto final.

- Se o seu foco principal é a integridade estrutural máxima: Priorize alcançar uma mistura totalmente homogênea para eliminar pontos fracos, mas pare assim que uma consistência uniforme for alcançada para evitar a quebra do agregado e a perda de resistência por excesso de ar.

- Se o seu foco principal é a durabilidade e um acabamento limpo: Garanta que a mistura seja uniforme para evitar o "favo de mel" e minimizar a permeabilidade, o que protege contra a entrada de água e ataques químicos.

Em última análise, ver a mistura como uma etapa precisa e crítica, não apenas uma tarefa preliminar, é a base para criar concreto forte e durável.

Tabela Resumo:

| Problema de Mistura | Consequências Principais | Impacto Chave no Concreto |

|---|---|---|

| Submistura | Mistura não uniforme, agregado não revestido | Resistência inconsistente, "favo de mel", alta permeabilidade |

| Sobremistura | Quebra do agregado, excesso de ar | Redução da resistência à compressão, perda de trabalhabilidade |

Garanta que cada despejo seja perfeito com os equipamentos GARLWAY. Não deixe que erros de mistura comprometam a integridade estrutural e a durabilidade do seu projeto. A GARLWAY é especializada em equipamentos de construção de alto desempenho, incluindo misturadores de concreto e centrais de concreto duráveis e eficientes, projetados para empreiteiros e empresas de construção em todo o mundo. Nossas máquinas são projetadas para alcançar uma mistura homogênea rapidamente, prevenindo os pontos fracos e a perda de resistência causados por mistura inadequada.

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de mistura certa para as necessidades específicas do seu projeto e construa com confiança.

Guia Visual

Produtos relacionados

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- Betoneira para Cimento Máquina Misturadora de Tambor para Construção

As pessoas também perguntam

- Quando foi desenvolvido o primeiro misturador de concreto e por quem? Descubra a Inovação de 1900

- O que foi significativo no projeto de betoneira de Roscoe Lee em 1934? Equipamentos Pioneiros de Construção Modular

- O que deve ser considerado em relação à produção de uma betoneira? Adeque a capacidade à escala do seu projeto

- Quais práticas de manutenção prolongam a vida útil de uma betoneira? Um guia proativo para maximizar a vida útil do equipamento

- Qual é a função de uma máquina misturadora de concreto? Obtenha concreto consistente e de alta qualidade para seus projetos