As causas mais comuns de falhas nos cilindros em uma central de concreto são mecânicas e ambientais. Estas incluem tipicamente instalação excêntrica da haste do pistão, lubrificação insuficiente, contaminação interna por impurezas ou umidade, e o eventual desgaste ou dano de componentes críticos como anéis de vedação.

A questão central por trás da maioria das falhas de cilindros não é um defeito no próprio cilindro, mas uma falha no sistema circundante. Abordar as causas raiz — instalação adequada, fornecimento de ar limpo e lubrificação consistente — é a chave para prevenir paradas custosas.

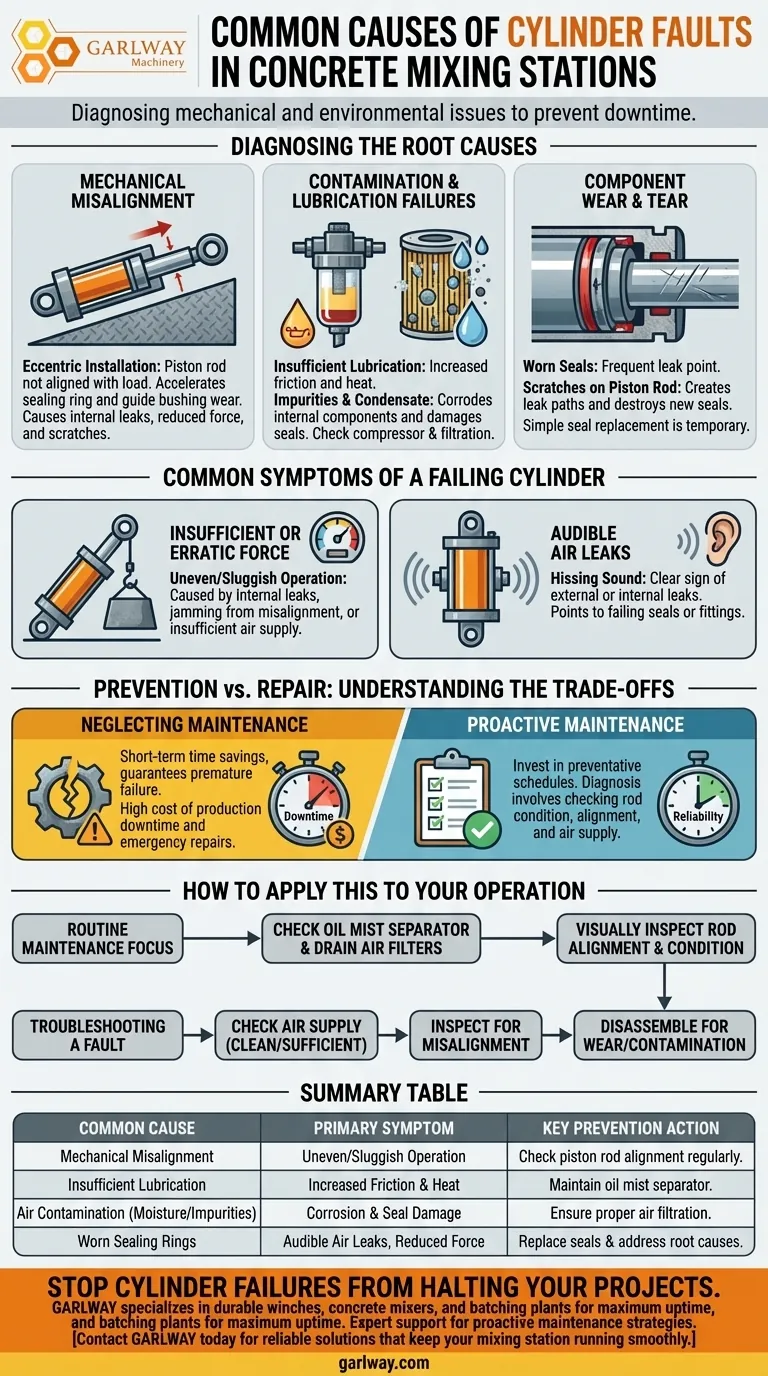

Diagnóstico das Causas Raiz

Falhas de cilindros raramente acontecem sem motivo. Compreender a causa específica é o primeiro passo para um reparo confiável e para prevenir a recorrência.

Desalinhamento Mecânico

Uma instalação excêntrica, onde a haste do pistão não está perfeitamente alinhada com a carga, é uma causa primária de falha prematura. Este desalinhamento cria uma carga lateral desigual no pistão e na haste.

Esta pressão lateral constante acelera o desgaste nos anéis de vedação e nas buchas de guia, levando a vazamentos internos e redução de força. Também pode eventualmente causar arranhões na própria haste do pistão.

Falhas de Contaminação e Lubrificação

A saúde do sistema pneumático é crítica. Lubrificação insuficiente de um separador de névoa de óleo com mau funcionamento causa aumento de atrito, calor e desgaste em todas as partes móveis.

Da mesma forma, impurezas e condensado (água) no fornecimento de ar podem corroer componentes internos e danificar as vedações. Esta contaminação muitas vezes se origina de problemas com o compressor de ar ou da falta de filtragem adequada.

Desgaste e Rasgo de Componentes

Com o tempo, mesmo em condições perfeitas, os componentes se degradam. Anéis de vedação desgastados ou danificados são um ponto de falha frequente, levando a vazamentos de ar que reduzem a força de saída do cilindro.

Danos físicos, como arranhões na haste do pistão, criam um caminho para o ar vazar pelas vedações. Arranhões também destroem rapidamente vedações novas, tornando a simples substituição de vedações uma solução ineficaz e de curto prazo.

Sintomas Comuns de um Cilindro com Falha

Identificar o problema precocemente pode prevenir uma parada completa. Procure por estes indicadores chave.

Força Insuficiente ou Errática

O sintoma mais óbvio é quando o cilindro luta para realizar sua tarefa, como abrir ou fechar um portão. Isso pode se manifestar como operação irregular ou lenta.

Isso é frequentemente causado por vazamentos de ar internos devido a vedações desgastadas, travamento da haste do pistão por desalinhamento, ou fornecimento de ar insuficiente de uma linha entupida ou regulador defeituoso.

Vazamentos de Ar Audíveis

Um som de chiado ao redor do cilindro ou de sua válvula de controle é um sinal claro de vazamento de ar externo ou interno. Isso aponta diretamente para vedações ou conexões com falha.

Entendendo as Compensações: Prevenção vs. Reparo

Gerenciar sistemas pneumáticos envolve um equilíbrio constante entre manutenção proativa e reparos reativos.

O Custo de Negligenciar a Manutenção

Ignorar verificações regulares nos sistemas de lubrificação, filtros de ar e alinhamento mecânico pode economizar tempo a curto prazo. No entanto, quase garante uma falha prematura e catastrófica mais tarde.

O custo de tempo de inatividade de produção e reparos de emergência excede em muito o investimento em um simples cronograma de manutenção preventiva.

Os Limites de Reparos Simples

Simplesmente substituir uma vedação desgastada sem abordar a causa raiz é uma solução temporária. Se a haste do pistão estiver arranhada ou desalinhada, a nova vedação falhará rapidamente.

Um reparo adequado envolve diagnosticar todo o sistema: verificar a condição da haste, verificar o alinhamento e garantir que o fornecimento de ar esteja limpo e lubrificado.

Como Aplicar Isso à Sua Operação

Sua abordagem deve ser ditada se você está realizando manutenção de rotina ou solucionando um problema ativo.

- Se seu foco principal é maximizar a confiabilidade: Implemente um cronograma rigoroso para verificar o separador de névoa de óleo, drenar os filtros de ar e inspecionar visualmente o alinhamento e a condição da haste do cilindro.

- Se seu foco principal é solucionar uma falha: Comece com a causa mais simples, verificando um fornecimento de ar claro e suficiente, em seguida, inspecione sistematicamente o desalinhamento e, finalmente, desmonte o cilindro para verificar desgaste interno ou contaminação.

Em última análise, ver o cilindro como parte de um sistema maior — não apenas um componente isolado — é a estratégia mais eficaz para garantir a confiabilidade operacional a longo prazo.

Tabela Resumo:

| Causa Comum | Sintoma Primário | Ação de Prevenção Chave |

|---|---|---|

| Desalinhamento Mecânico | Operação Irregular/Lenta | Verificar regularmente o alinhamento da haste do pistão |

| Lubrificação Insuficiente | Aumento de Atrito e Calor | Manter o separador de névoa de óleo |

| Contaminação do Ar (Umidade/Impurezas) | Corrosão e Dano nas Vedações | Garantir filtragem adequada do ar |

| Anéis de Vedação Desgastados | Vazamentos de Ar Audíveis, Força Reduzida | Substituir vedações e abordar as causas raiz |

Evite que falhas de cilindros parem seus projetos. A GARLWAY é especializada em máquinas de construção, oferecendo guinchos duráveis, misturadores de concreto e centrais de concreto projetados para tempo de atividade máximo. Nosso suporte especializado ajuda empreiteiros e empresas de construção globalmente a implementar estratégias de manutenção proativa. Entre em contato com a GARLWAY hoje mesmo para soluções confiáveis que mantêm sua central de concreto funcionando sem problemas.

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

As pessoas também perguntam

- Como resolver o problema do funil de agregados que desvia ou fica preso? Corrija o desalinhamento para uma operação suave

- Quais são os dois principais tipos de métodos de entrega de concreto usinado? Escolha o Método Certo para o Seu Projeto

- Quais são os cuidados pós-uso de um misturador de concreto? Um guia de 3 passos para segurança e longevidade

- Quais são os desafios ambientais enfrentados pelas centrais de mistura de concreto? Controle de Poeira, Poluição da Água e Ruído

- Quais são os tipos de métodos de pesagem usados em centrais de mistura de concreto? Garanta Precisão e Qualidade

- Como são tipicamente projetadas as estradas dentro de uma central de mistura de concreto? Otimizar para Segurança e Eficiência

- Quais são os dois principais tipos de centrais de betão? Escolha a Central Certa para o Seu Projeto

- Quais são as seis funções principais de uma central de concreto? Garanta Qualidade Consistente e Alto Rendimento