A manutenção mais essencial para uma central de concreto dosagem é uma abordagem disciplinada e em várias camadas que combina verificações operacionais diárias com um programa de manutenção formal e programado. Esta estratégia vai além de simplesmente consertar o que está quebrado e se concentra em garantir proativamente a confiabilidade, a segurança e a qualidade consistente do concreto da planta.

Seu objetivo não é apenas realizar tarefas de manutenção, mas cultivar uma cultura de cuidado proativo. Mudar de uma estratégia de manutenção reativa para uma planejada é o fator mais importante para maximizar o tempo de atividade e a lucratividade da planta.

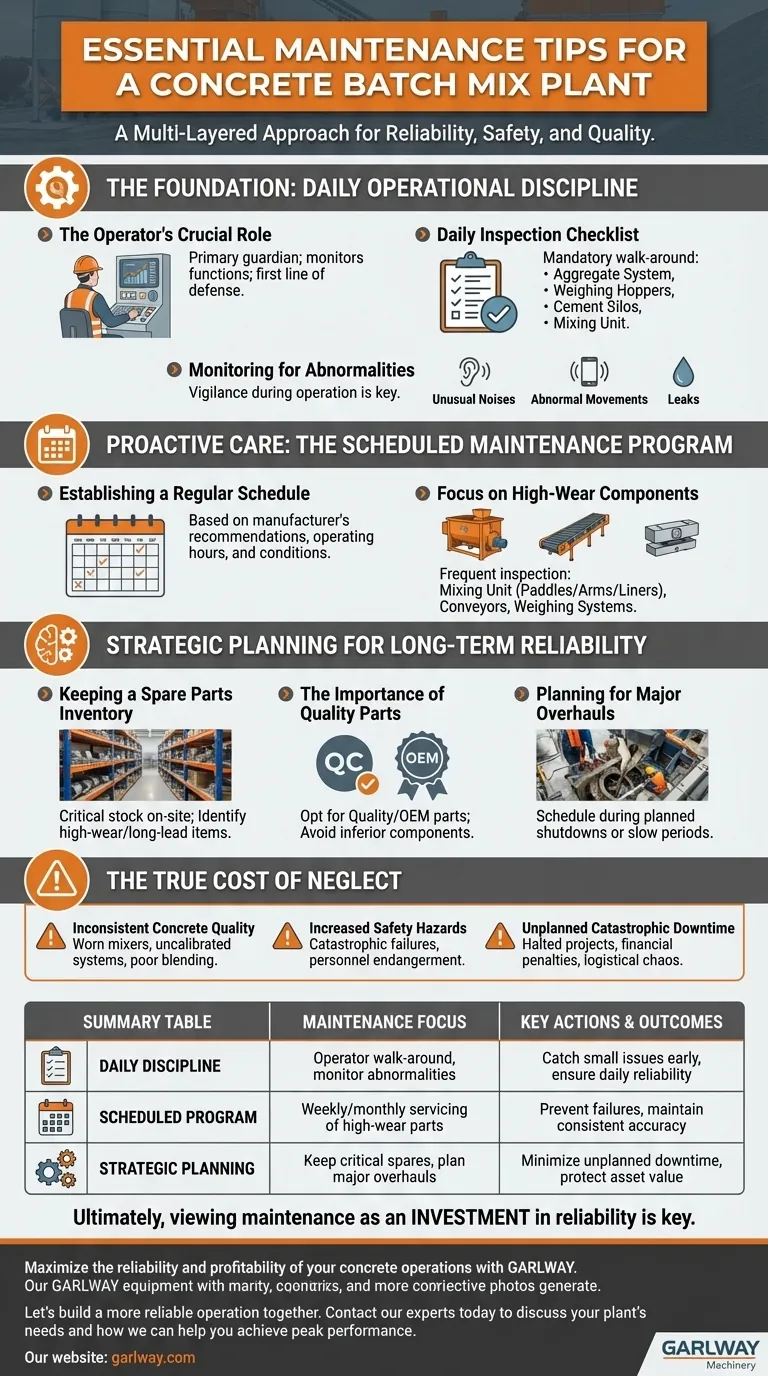

A Base: Disciplina Operacional Diária

A manutenção eficaz começa com as pessoas que operam a planta todos os dias. Capacitar operadores qualificados para serem a primeira linha de defesa é fundamental para detectar pequenos problemas antes que se tornem falhas graves.

O Papel Crucial do Operador

O operador da planta não é apenas um usuário, mas o principal guardião do equipamento. Seu envolvimento diário é inegociável para uma operação confiável.

Eles estão em uma posição única para monitorar as funções da planta e relatar quaisquer anormalidades para intervenção oportuna.

Lista de Verificação de Inspeção Diária

Antes de iniciar as operações, uma inspeção completa de reconhecimento deve ser obrigatória. Isso inclui a verificação de sistemas-chave para quaisquer problemas óbvios.

Concentre-se nos componentes centrais envolvidos na produção: o sistema de alimentação de agregados, as tremonhas de pesagem, os silos de cimento e a unidade central de mistura.

Monitoramento de Anormalidades

Durante a operação, os operadores devem permanecer vigilantes a quaisquer mudanças no comportamento da planta.

Ouça ruídos incomuns, observe movimentos anormais ou vibrações em transportadores e misturadores, e monitore vazamentos em sistemas hidráulicos ou de água. Estes são frequentemente os primeiros sinais de um problema em desenvolvimento.

Cuidados Proativos: O Programa de Manutenção Programada

Enquanto as verificações diárias detectam problemas imediatos, um programa formal de manutenção programada os impede de ocorrer em primeiro lugar. Isso requer planejamento e comprometimento.

Estabelecendo um Cronograma Regular

Um plano de manutenção programada descreve o serviço de rotina para todos os componentes críticos em intervalos regulares (semanal, mensal, trimestral).

Este cronograma deve ser baseado nas recomendações do fabricante e ajustado para as horas de operação e condições específicas da sua planta.

Foco em Componentes de Alto Desgaste

Algumas partes da planta sofrem mais desgaste do que outras. A unidade de mistura, incluindo suas pás, braços e revestimentos, requer inspeção frequente e eventual substituição.

Correias transportadoras, rolos e componentes do sistema de pesagem (células de carga) também devem estar no topo da lista de prioridades para verificação e calibração regulares.

Planejamento Estratégico para Confiabilidade a Longo Prazo

Excelente manutenção vai além das tarefas físicas e envolve decisões estratégicas que apoiam a saúde operacional a longo prazo.

Manter um Inventário de Peças Sobressalentes

O tempo de inatividade é incrivelmente caro. Manter um estoque bem organizado de peças sobressalentes críticas no local é um investimento crucial.

Identifique componentes de alto desgaste e com longo prazo de entrega e certifique-se de tê-los prontamente disponíveis para minimizar o impacto de uma falha.

A Importância de Peças de Qualidade

Ao substituir componentes, opte sempre por peças de qualidade, preferencialmente do fabricante original do equipamento (OEM).

O uso de peças inferiores pode economizar dinheiro inicialmente, mas muitas vezes leva a falhas prematuras, desempenho insatisfatório e até danos a componentes adjacentes, custando mais a longo prazo.

Planejando Grandes Revisões

Planeje com antecedência grandes eventos de manutenção e revisões. Agende este trabalho durante paradas planejadas ou períodos de baixa atividade para minimizar a interrupção dos cronogramas de produção.

O Custo Real da Negligência

Ignorar um plano de manutenção estruturado pode parecer economizar tempo e dinheiro no curto prazo, mas introduz riscos e custos significativos.

Qualidade Inconsistente do Concreto

Uma planta mal mantida não consegue produzir resultados consistentes. Lâminas de misturador desgastadas levam a uma mistura inadequada, e sistemas de pesagem não calibrados resultam em proporções de dosagem incorretas.

Isso impacta diretamente a integridade estrutural e a qualidade do produto final, colocando sua reputação em risco.

Aumento dos Riscos de Segurança

Equipamentos que não são devidamente mantidos representam um sério risco à segurança. Componentes desgastados podem falhar catastroficamente, pondo em perigo o pessoal e causando danos extensos à planta.

Tempo de Inatividade Catastrófico Não Planejado

O custo mais significativo da negligência é o tempo de inatividade não planejado. Uma falha súbita durante uma concretagem crítica pode paralisar todo um projeto de construção, levando a penalidades financeiras massivas e caos logístico.

Criando Seu Framework de Manutenção

Use estes princípios para construir uma estratégia de manutenção que se alinhe com suas prioridades operacionais.

- Se seu foco principal é maximizar o tempo de atividade diário: Priorize inspeções rigorosas diárias dos operadores e mantenha um inventário abrangente de peças sobressalentes críticas.

- Se seu foco principal é garantir a qualidade do concreto: Implemente um cronograma rigoroso para a limpeza do misturador e a calibração de todos os sistemas de pesagem de agregados, cimento, água e aditivos.

- Se seu foco principal é a proteção de ativos a longo prazo: Comprometa-se com um programa de manutenção formal e programado usando apenas peças de reposição de alta qualidade e planeje grandes revisões com antecedência.

Em última análise, ver a manutenção como um investimento em confiabilidade, não como um custo operacional, é a chave para operar uma central de concreto dosagem bem-sucedida e lucrativa.

Tabela Resumo:

| Foco da Manutenção | Ações Chave | Resultado Esperado |

|---|---|---|

| Disciplina Diária | Reconhecimento do operador, monitoramento de anormalidades | Detectar pequenos problemas precocemente, garantir confiabilidade diária |

| Programa Programado | Serviço semanal/mensal de peças de alto desgaste | Prevenir falhas, manter precisão consistente da dosagem |

| Planejamento Estratégico | Manter peças sobressalentes críticas, planejar grandes revisões | Minimizar tempo de inatividade não planejado, proteger o valor do ativo a longo prazo |

Maximize a confiabilidade e a lucratividade de suas operações de concreto com a GARLWAY.

Uma estratégia de manutenção disciplinada é fundamental para evitar tempo de inatividade dispendioso e garantir a qualidade consistente da dosagem. A GARLWAY é especializada em máquinas de construção, fornecendo centrais de concreto dosagem, misturadores de concreto e guinchos duráveis, construídos para aplicações exigentes. Nossos equipamentos são projetados para fácil manutenção, e apoiamos empresas de construção e empreiteiros globalmente com peças sobressalentes genuínas e aconselhamento especializado.

Vamos construir juntos uma operação mais confiável. Entre em contato com nossos especialistas hoje mesmo para discutir as necessidades de sua planta e como podemos ajudá-lo a atingir o desempenho máximo.

Guia Visual

Produtos relacionados

- Pequena Usina de Concreto de Cimento HZS35

- Central de Concreto Usinado HZS180 para Fundações com Areia e Cimento

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Máquina de Concreto para Produtos de Construção Misturador de Concreto

As pessoas também perguntam

- Por que comprar peças para centrais de concreto apenas do fabricante? Proteja seu investimento e maximize o tempo de atividade

- Por que o processo da central de concreto é considerado complexo? Dominando a Precisão na Construção

- Que tipos de projetos utilizam comumente centrais de betão? Essencial para Construção em Grande Escala

- Que tipo de central de betão é adequada para projetos de pequena escala com estradas estreitas?

- Por que a manutenção regular é importante para centrais de betão móveis? Proteja o seu investimento e maximize o tempo de atividade