Para gerir cientificamente a manutenção dos equipamentos da central de mistura, é necessário implementar um sistema estruturado que combine uma equipa profissional, horários de manutenção claramente definidos e registos meticulosos. Esta abordagem vai além das reparações simples e estabelece um quadro proativo para garantir a fiabilidade operacional e a segurança a longo prazo.

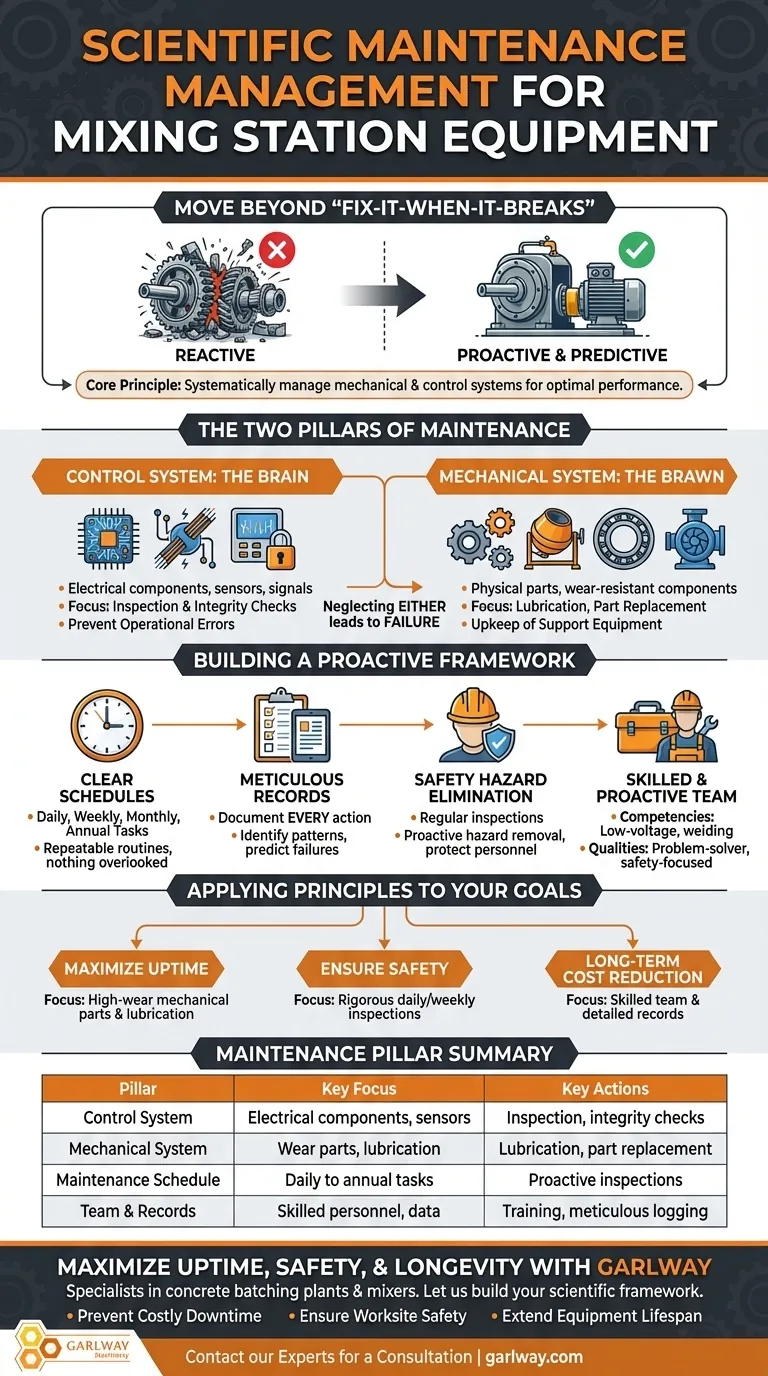

O princípio fundamental da manutenção científica é a transição de um modelo reativo de "consertar quando quebra" para um sistema proativo e preditivo. Isto envolve a gestão sistemática tanto dos sistemas mecânicos como dos sistemas de controlo para manter toda a central em condições de funcionamento ótimas em todos os momentos.

Os Dois Pilares da Manutenção da Central de Mistura

A manutenção eficaz requer uma compreensão profunda dos dois sistemas interligados que formam a sua central de mistura: o sistema de controlo e o sistema mecânico. Negligenciar qualquer um deles levará inevitavelmente a falhas.

O Sistema de Controlo: O Cérebro da Central

O sistema de controlo consiste em todos os componentes elétricos que gerem as operações da central. Isto inclui motores, válvulas solenoides, sensores, elementos de aquecimento e os cabos associados.

A manutenção adequada aqui foca-se na inspeção e em verificações de integridade. Garante que o "cérebro" está a dar e a receber os sinais corretos, prevenindo erros operacionais dispendiosos ou paragens.

O Sistema Mecânico: A Força da Central

O sistema mecânico inclui todas as peças físicas que manuseiam materiais e suportam stress físico. É aqui que ocorre a maior parte do desgaste.

Os componentes chave incluem as peças internas resistentes ao desgaste do misturador, os depósitos de agregados, as selagens do eixo e as selagens da bomba. A manutenção deste sistema foca-se fortemente na lubrificação, na substituição de peças de desgaste e na manutenção de equipamentos de suporte como redutores e compressores de ar.

Construir um Quadro de Manutenção Proativa

Uma abordagem científica baseia-se na estrutura e na disciplina. Verificações aleatórias e reparações não documentadas são insuficientes para garantir a segurança e a eficiência.

Definir Horários de Manutenção Claros

O seu plano de manutenção deve ser dividido em tarefas claras e repetíveis realizadas num horário definido. Isto garante que nada é esquecido.

Estes horários devem ser personalizados para o seu equipamento específico e intensidade operacional, mas geralmente dividem-se em quatro categorias: tarefas diárias, semanais, mensais e anuais.

Registos Meticulosos

Cada ação de manutenção, desde uma simples verificação de lubrificação até uma substituição de peça importante, deve ser documentada.

Estes dados não são apenas para conformidade; criam um histórico da saúde do seu equipamento. Ao longo do tempo, estes registos permitem identificar padrões, prever falhas potenciais e tomar decisões informadas sobre futuras atualizações ou substituições.

Priorizar a Eliminação de Riscos de Segurança

Uma função central de qualquer programa de manutenção é garantir um ambiente de trabalho seguro.

Inspeções regulares e atempadas são críticas para identificar e eliminar riscos potenciais antes que possam causar um acidente. Este foco proativo na segurança protege o seu pessoal e previne paragens dispendiosas.

A Base: Uma Equipa Qualificada e Proativa

O plano mais sofisticado é inútil sem as pessoas certas para o executar. A qualidade da sua equipa de manutenção é o fator mais importante no sucesso do seu programa.

Competências Técnicas Essenciais

O seu pessoal de manutenção deve ser multifacetado. Deve possuir um bom conhecimento de trabalhos elétricos de baixa tensão para lidar com o sistema de controlo e ser proficiente em soldadura e corte a gás para reparações mecânicas. A competência na utilização e manutenção de uma variedade de ferramentas e instrumentos é também essencial.

Qualidades Profissionais Críticas

A competência técnica por si só não é suficiente. Um profissional de manutenção verdadeiramente eficaz é um solucionador de problemas proativo com pensamento claro e um foco inabalável na segurança. Deve tomar a iniciativa de encontrar e corrigir problemas e estar empenhado na melhoria contínua para si próprio e para os equipamentos que gere.

Como Aplicar Isto à Sua Operação

Utilize estes princípios para construir uma estratégia de manutenção que se alinhe com os seus principais objetivos de negócio.

- Se o seu foco principal é maximizar o tempo de atividade: Priorize a inspeção e substituição programadas de peças mecânicas de alto desgaste, como revestimentos de misturador e selagens de eixo, e garanta que todos os pontos de lubrificação são mantidos meticulosamente.

- Se o seu foco principal é a segurança operacional: Implemente uma lista de verificação de inspeção diária e semanal rigorosa para sistemas elétricos e mecânicos para identificar e neutralizar riscos potenciais imediatamente.

- Se o seu foco principal é a redução de custos a longo prazo: Invista numa equipa de manutenção qualificada e proativa e aplique registos detalhados para prevenir falhas catastróficas e prolongar a vida útil do seu equipamento.

Em última análise, a manutenção científica transforma o seu equipamento de um passivo num ativo fiável e de alto desempenho.

Tabela Resumo:

| Pilar de Manutenção | Foco Principal | Ações Chave |

|---|---|---|

| Sistema de Controlo | Componentes elétricos, sensores, sinais | Inspeção, verificações de integridade |

| Sistema Mecânico | Peças de desgaste, lubrificação, stress físico | Lubrificação, substituição de peças, manutenção |

| Horário de Manutenção | Tarefas diárias, semanais, mensais, anuais | Inspeções proativas, rotinas definidas |

| Equipa & Registos | Pessoal qualificado, documentação | Formação, registo meticuloso, análise de padrões |

Maximize o tempo de atividade, a segurança e a longevidade da sua central de mistura com a GARLWAY.

Como especialista em maquinaria de construção, incluindo centrais de betão e misturadores, compreendemos a importância crítica da manutenção proativa. A nossa experiência pode ajudá-lo a construir um quadro de manutenção científica adaptado à sua operação.

Deixe-nos ajudá-lo a:

- Prevenir paragens dispendiosas com estratégias de manutenção preditiva.

- Garantir a segurança no local de trabalho através da eliminação sistemática de riscos.

- Prolongar a vida útil do equipamento e otimizar o seu custo total de propriedade.

Pronto para transformar a sua central de mistura num ativo fiável? Contacte os nossos especialistas hoje mesmo para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Máquina Misturadora de Concreto para Construção Máquinas de Concreto

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

As pessoas também perguntam

- O que deve ser feito se forem encontradas anomalias no equipamento? Um Protocolo de Segurança Passo a Passo

- Como a mudança de temperatura afeta os novos componentes da estação de mistura? Prevenir Estresse Térmico e Falha

- Quais partes de uma central de mistura de concreto geralmente requerem lubrificação? Garanta o Desempenho Máximo e o Tempo de Atividade

- Por que o dosamento preciso de materiais é importante na mistura de concreto? Garante a Integridade Estrutural e a Durabilidade

- Qual é a função principal de uma central de mistura de concreto? Alcançar concreto consistente e de alta qualidade em escala

- Quais são os dois principais tipos de centrais de betão? Escolha a Central Certa para o Seu Projeto

- Quais são as consequências do vazamento na vedação da extremidade do eixo em usinas de concreto? Evite tempo de inatividade e danos dispendiosos

- Qual é a função do compressor de ar em uma central de concreto? A força por trás da dosagem automatizada