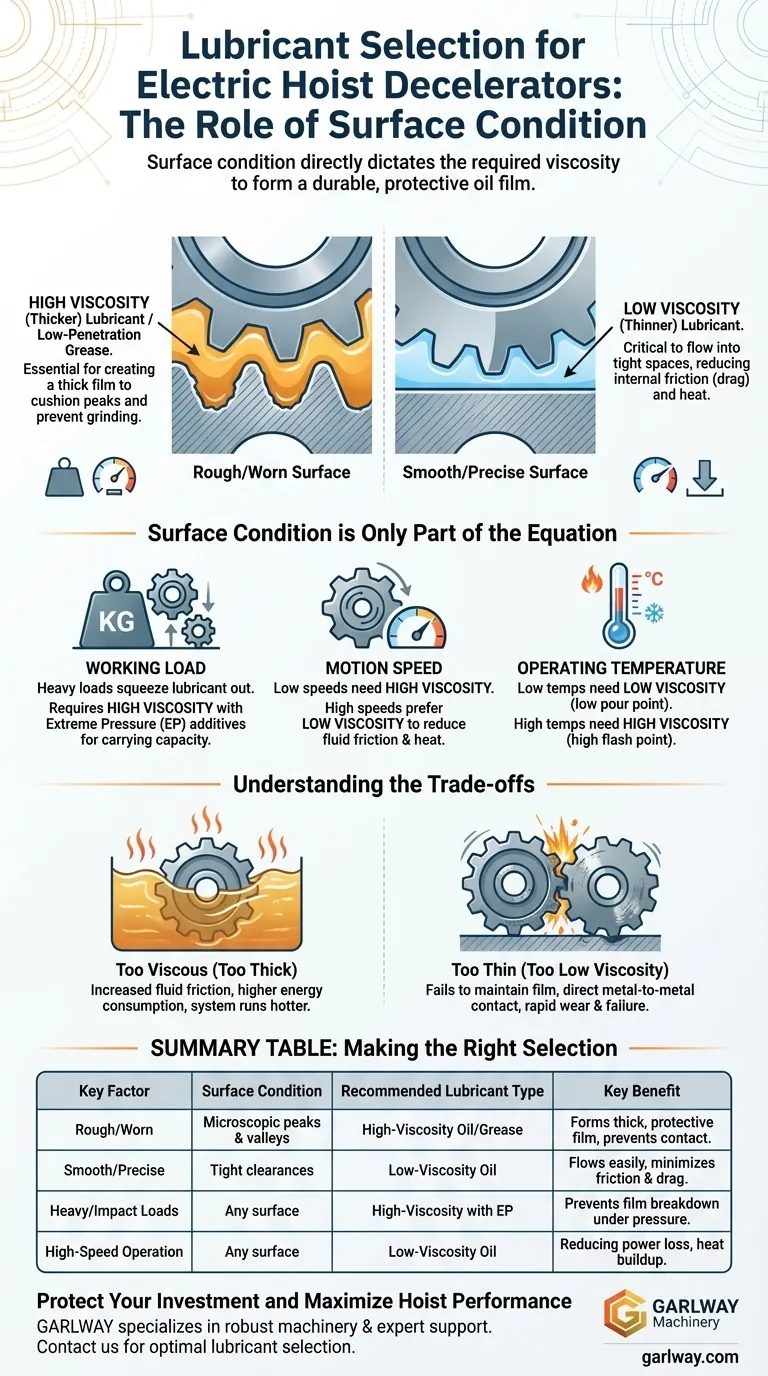

A condição de uma superfície de trabalho dita diretamente a viscosidade necessária do lubrificante para um dispositivo de desaceleração de guindaste elétrico de construção. Para superfícies ásperas, um lubrificante de alta viscosidade ou graxa de baixa penetração é necessário para criar uma película espessa e protetora. Inversamente, para superfícies lisas com folgas muito pequenas, um lubrificante de baixa viscosidade é necessário para fluir em espaços apertados e reduzir o atrito.

O desafio principal não é apenas revestir uma superfície, mas selecionar um lubrificante com a viscosidade correta para formar uma película de óleo durável que corresponda perfeitamente à textura da superfície, carga operacional e velocidade, prevenindo assim o contato metal a metal.

O Princípio da Película Lubrificante

A função primária de um lubrificante em um dispositivo de desaceleração é criar uma película separadora entre as partes metálicas em movimento. A condição dessas superfícies determina a espessura dessa película.

Por Que Superfícies Ásperas Exigem Maior Viscosidade

Uma superfície de trabalho áspera possui picos e vales microscópicos. Um lubrificante de alta viscosidade (mais espesso) é essencial para preencher esses vales e criar uma película forte o suficiente para evitar que os picos se esmerilhem uns contra os outros.

Essa película espessa fornece um amortecimento crucial, prevenindo o contato direto e reduzindo significativamente o desgaste dos componentes.

Por Que Superfícies Lisas Requerem Menor Viscosidade

Superfícies usinadas com precisão possuem muito pouco espaço, ou folga, entre elas. Um lubrificante de alta viscosidade seria muito espesso para penetrar efetivamente nessas lacunas.

Usar um lubrificante de baixa viscosidade (mais fino) é crítico aqui. Ele flui facilmente para espaços apertados, garantindo cobertura completa enquanto minimiza o atrito interno (arrasto) que um óleo mais espesso causaria.

A Condição da Superfície é Apenas Parte da Equação

Embora a textura da superfície seja um ponto de partida fundamental, ela deve ser considerada juntamente com outras demandas operacionais. Uma análise especializada sempre integra os seguintes fatores para uma seleção confiável.

A Influência da Carga de Trabalho

Cargas pesadas exercem imensa pressão, tentando espremer o lubrificante de entre as superfícies.

Para neutralizar isso, é necessário um lubrificante de alta viscosidade com boa oleosidade e aditivos de extrema pressão (EP). Isso garante que a película tenha capacidade de carga para suportar a força sem se romper.

O Impacto da Velocidade de Movimento

A velocidade das partes móveis influencia diretamente a escolha do lubrificante.

Em baixas velocidades, há menos assistência do movimento para formar uma película lubrificante, portanto, um lubrificante de maior viscosidade é necessário. Em altas velocidades, um lubrificante de baixa viscosidade é preferível para reduzir o atrito do fluido e evitar o acúmulo excessivo de calor e perda de potência.

O Papel da Temperatura Operacional

A temperatura altera drasticamente a viscosidade de um lubrificante.

Para operação em baixas temperaturas, um lubrificante de baixa viscosidade e baixo ponto de fluidez é essencial para garantir que ele permaneça fluido. Para altas temperaturas, um óleo de alta viscosidade e alto ponto de fulgor é necessário para evitar que ele se torne excessivamente fino ou se degrade.

Compreendendo os Compromissos

Selecionar a viscosidade errada, mesmo com boas intenções, pode levar a problemas no equipamento. Não existe um único lubrificante "melhor", apenas o mais apropriado para um conjunto específico de condições.

Usando um Lubrificante Muito Viscoso (Muito Espesso)

Escolher um lubrificante mais espesso do que o necessário pode levar ao aumento do atrito do fluido, que gera calor excessivo. Isso resulta em maior consumo de energia e pode fazer com que o sistema opere mais quente do que o projetado.

Usando um Lubrificante Muito Fino (Baixa Viscosidade)

Este é frequentemente o cenário mais perigoso. Um lubrificante muito fino para a carga ou rugosidade da superfície não conseguirá manter uma película protetora. Isso leva a contato direto metal a metal, causando desgaste rápido, riscos e eventual falha do componente.

Fazendo a Escolha Certa para o Redutor do Seu Guindaste

Sempre comece consultando as especificações do fabricante para o dispositivo de desaceleração. Quando estas não estiverem disponíveis, use os seguintes princípios para guiar sua decisão.

- Se o seu foco principal é uma superfície áspera ou desgastada: Priorize um lubrificante de alta viscosidade ou uma graxa de baixa penetração para garantir uma película protetora robusta.

- Se o seu foco principal é uma superfície nova, usinada com precisão e com folgas apertadas: Selecione um lubrificante de baixa viscosidade para minimizar o atrito e garantir que ele flua onde necessário.

- Se o seu foco principal são cargas pesadas ou de impacto: Escolha um lubrificante de alta viscosidade, idealmente com aditivos de extrema pressão (EP), para evitar a ruptura da película.

- Se o seu foco principal é operação em alta velocidade ou climas frios: Um lubrificante de menor viscosidade é crucial para reduzir a perda de potência e garantir o fluxo na partida.

Ao avaliar sistematicamente esses fatores-chave, você pode garantir que o lubrificante escolhido forneça proteção e eficiência ideais para o seu equipamento.

Tabela Resumo:

| Fator Chave | Condição da Superfície | Tipo de Lubrificante Recomendado | Benefício Chave |

|---|---|---|---|

| Superfície Áspera/Desgastada | Picos e vales microscópicos | Óleo de Alta Viscosidade / Graxa de Baixa Penetração | Forma uma película espessa e protetora para evitar contato metal |

| Superfície Lisa/Precisa | Folgas apertadas | Óleo de Baixa Viscosidade | Flui facilmente para lacunas, minimizando atrito e arrasto |

| Cargas Pesadas/de Impacto | Qualquer superfície sob alta pressão | Óleo de Alta Viscosidade com Aditivos EP | Impede que a película lubrificante seja espremida e se rompa |

| Operação em Alta Velocidade | Qualquer superfície | Óleo de Baixa Viscosidade | Reduz o atrito do fluido, o acúmulo de calor e a perda de potência |

Proteja Seu Investimento e Maximize o Desempenho do Guindaste

Escolher o lubrificante correto é fundamental para a longevidade e confiabilidade do seu guindaste elétrico de construção. A GARLWAY é especializada em fornecer máquinas de construção robustas e suporte especializado para empresas de construção e empreiteiros em todo o mundo.

Deixe nossos especialistas ajudarem você a selecionar o lubrificante ideal para suas condições operacionais específicas para evitar tempo de inatividade e desgaste custosos.

Entre em contato com a GARLWAY hoje mesmo para uma consulta profissional e garanta que seu equipamento opere com eficiência máxima!

Guia Visual

Produtos relacionados

- Guincho Elétrico para Âncora de Barco para Aplicações Marinhas

- Guincho Elétrico e Hidráulico para Aplicações Pesadas

- Máquina Misturadora de Construção Comercial para Cimento de Solo e Concreto

- Equipamento de Máquina Misturadora de Concreto Portátil para Misturar Concreto

- Guincho Elétrico Pesado para Barcos de 12000 lb

As pessoas também perguntam

- Quais são os diferentes tipos de dispositivos de içamento e suas aplicações? Escolha a Potência Certa para o Seu Levantamento

- Quais são os principais benefícios de um guincho de âncora de barco? Aumente a segurança e a eficiência da sua embarcação

- Quais são as desvantagens de usar uma corda sintética para um guincho? Principais vulnerabilidades e dicas de manutenção

- Qual é a diferença entre um guincho e um molinete? Escolha a Ferramenta Certa para o Seu Projeto

- Quais são as práticas comuns para manusear a corrente ao recolher uma âncora? Proteja seu guincho contra danos

- É possível instalar um guincho de âncora (windlass) em um barco? Um guia para uma atualização de ancoragem mais segura e fácil

- Como o guincho é controlado durante a operação? Domine o manuseio seguro e eficiente de cargas

- Como os pescadores comerciais usam guinchos de carretel? Aumente a eficiência e a segurança da pesca em águas profundas