Em sua essência, uma central de concreto é uma fábrica altamente organizada projetada para um propósito: transformar matérias-primas em uma mistura de concreto precisa e uniforme. Ela funciona armazenando, pesando, combinando e misturando sistematicamente ingredientes como cimento, agregados (areia, cascalho), água e aditivos químicos de acordo com uma receita específica.

Toda a operação de uma central de concreto é um sistema de precisão e controle. Seu objetivo principal não é apenas misturar ingredientes, mas garantir que cada lote de concreto atenda às especificações exatas de resistência, consistência e desempenho.

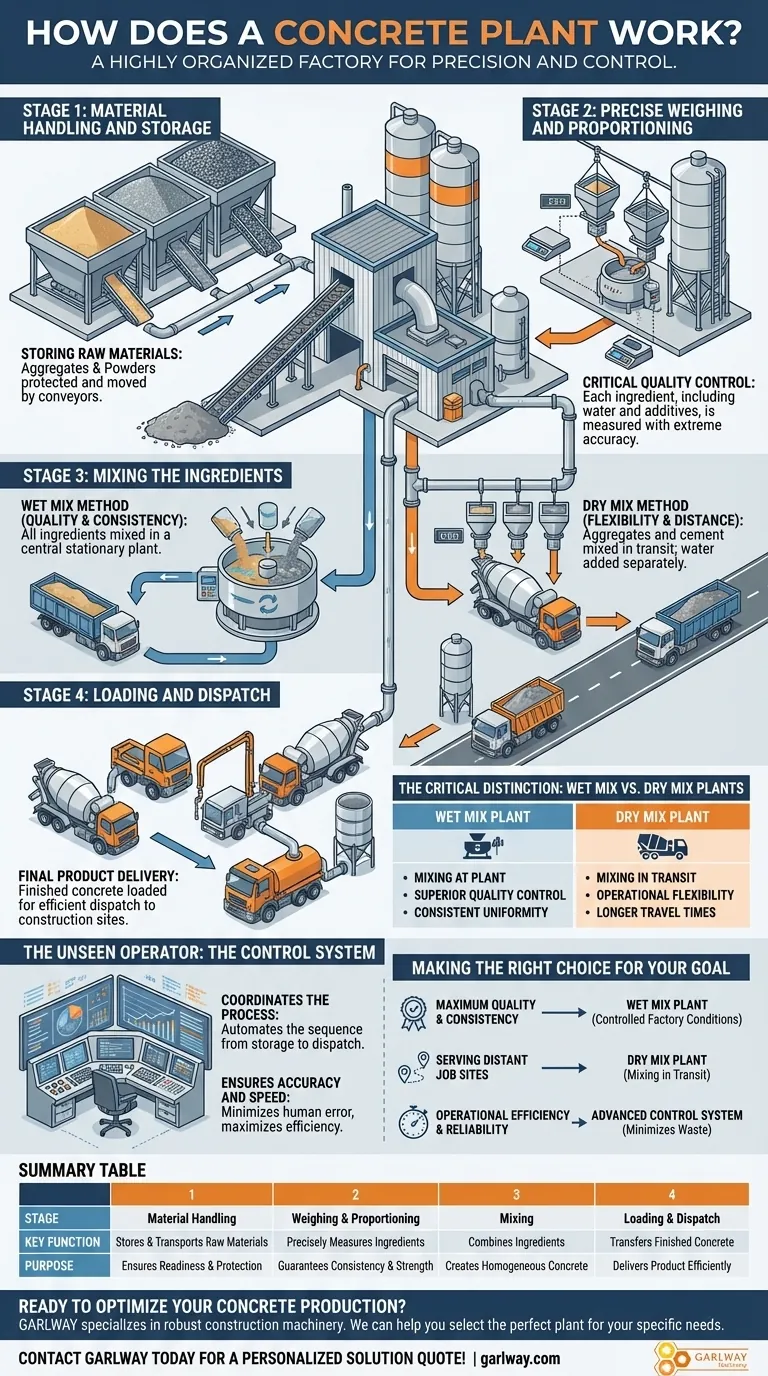

As Quatro Etapas Fundamentais da Produção de Concreto

O processo de produção, seja simples ou complexo, segue quatro etapas fundamentais. Cada uma é coordenada por um sistema de controle central para garantir precisão e eficiência do início ao fim.

Etapa 1: Manuseio e Armazenamento de Materiais

Antes que qualquer mistura possa ocorrer, as matérias-primas devem ser armazenadas adequadamente.

Os agregados, como areia e cascalho, são tipicamente mantidos em grandes depósitos ou pilhas. Pós, como cimento Portland e cinzas volantes, são armazenados em silos altos para protegê-los da umidade.

Um sistema de transportadores e alimentadores move esses materiais do armazenamento para a planta principal para processamento.

Etapa 2: Pesagem e Proporcionamento Precisos

Esta é a etapa mais crítica para garantir a qualidade do concreto. Cada ingrediente deve ser medido com extrema precisão.

O sistema de controle dita o peso exato de cada agregado, cimento e pó necessário para o projeto específico do lote. Esses materiais são descarregados de seus depósitos e silos em tremonhas de pesagem.

Água e quaisquer aditivos químicos também são pesados ou medidos em volumes precisos.

Etapa 3: Mistura dos Ingredientes

Uma vez pesados, os ingredientes estão prontos para serem combinados. Como e onde isso acontece é a principal diferença entre os dois tipos principais de centrais de concreto.

O objetivo é misturar todos os componentes em uma mistura homogênea, garantindo que a pasta de cimento cubra uniformemente todas as partículas de agregado.

Etapa 4: Carregamento e Expedição

Após a mistura dos materiais (ou prontos para serem misturados), o produto final é descarregado.

O concreto acabado é carregado em um caminhão betoneira ou em uma unidade de bombeamento para entrega no local da construção.

A Distinção Crítica: Centrais de Mistura Úmida vs. Seca

A escolha entre uma central de mistura úmida ou seca é a decisão mais significativa na produção de concreto, pois impacta diretamente o controle de qualidade, a flexibilidade operacional e o tempo de transporte.

O Método de Mistura Úmida: Para Qualidade e Consistência

Em uma central de mistura úmida, todos os ingredientes, incluindo a água, são misturados em uma grande central de mistura estacionária na própria planta.

Este processo produz um concreto altamente consistente e uniforme antes mesmo de ser carregado em um caminhão. Este método oferece controle de qualidade superior.

O Método de Mistura Seca: Para Flexibilidade e Distância

Em uma central de mistura seca, os agregados, areia e cimento são pesados e descarregados diretamente no caminhão betoneira.

A água é adicionada ao caminhão separadamente, e a mistura ocorre durante o transporte para o local de trabalho. Isso permite tempos de viagem mais longos, pois o processo de hidratação não começa até a fase final.

O Operador Invisível: O Sistema de Controle

A central de concreto moderna depende de um sistema de controle sofisticado para funcionar efetivamente. Este é o cérebro de toda a operação.

Coordenando o Processo

O sistema de controle automatiza toda a sequência, desde o fornecimento de materiais do armazenamento até a pesagem e o descarregamento para mistura.

Garantindo Precisão e Velocidade

Ao gerenciar o processo com precisão computacional, o sistema de controle garante que cada lote seja idêntico. Ele minimiza erros humanos e maximiza a velocidade e a eficiência de produção da planta.

Fazendo a Escolha Certa para o Seu Objetivo

Entender como uma central funciona permite selecionar o tipo certo de produção de concreto para os requisitos específicos do seu projeto.

- Se o seu foco principal é a máxima qualidade e consistência para um projeto de alta especificação: Uma central de mistura úmida é a escolha superior porque a mistura é concluída sob condições controladas de fábrica.

- Se o seu foco principal é atender a vários locais de trabalho distantes de uma localização central: Uma central de mistura seca oferece a flexibilidade necessária, pois a mistura em trânsito evita que o concreto endureça prematuramente.

- Se o seu foco principal é a eficiência operacional e a confiabilidade: Investir em uma central com um sistema de controle avançado e fácil de usar é essencial para minimizar o desperdício e maximizar a produção.

Em última análise, conhecer a mecânica por trás da produção de concreto permite que você tome melhores decisões que garantam a integridade estrutural e o sucesso do seu projeto.

Tabela Resumo:

| Etapa | Função Principal | Propósito |

|---|---|---|

| 1. Manuseio de Materiais | Armazena e transporta matérias-primas (agregados, cimento) | Garante que os materiais estejam prontos e protegidos |

| 2. Pesagem e Proporcionamento | Mede precisamente cada ingrediente | Garante a consistência e a resistência do lote |

| 3. Mistura | Combina ingredientes em uma mistura uniforme | Cria concreto homogêneo e de alta qualidade |

| 4. Carregamento e Expedição | Transfere o concreto acabado para caminhões betoneira | Entrega o produto eficientemente ao local da construção |

Pronto para Otimizar Sua Produção de Concreto?

Entender a mecânica é o primeiro passo. O próximo é escolher o equipamento certo para garantir o sucesso do seu projeto. A GARLWAY é especializada em fornecer máquinas de construção robustas e eficientes, incluindo centrais de concreto, misturadores e guinchos, adaptados para empresas de construção e empreiteiros em todo o mundo.

Podemos ajudá-lo a selecionar a central perfeita — seja uma mistura úmida para consistência superior ou uma mistura seca para flexibilidade logística — para maximizar sua eficiência operacional e a qualidade do projeto.

Entre em contato com a GARLWAY hoje mesmo para discutir suas necessidades específicas e receber um orçamento de solução personalizado!

Guia Visual

Produtos relacionados

- Preço da Misturadora de Cimento da Usina de Concreto HZS75 Misturadora de Concreto Bunnings Usina de Mistura

- Máquina Misturadora de Concreto Hidráulico Equipamento de Mistura de Cimento para Concreto de Mistura

- JW1000 Betoneira Móvel Cimento Misturador de Concreto e Central de Concreto

- Planta de Concreto Usinado HZS120 Misturador Comercial de Cimento e Lama

- Pequena Usina de Concreto de Cimento HZS35

As pessoas também perguntam

- Que tipos de concreto uma central de concreto pode produzir? Misturas Versáteis para Qualquer Projeto de Construção

- Por que as centrais de produção de concreto são comumente usadas por empresas de construção? Alcance Controle Total e Eficiência

- Por que é importante manter o concreto em movimento em uma betoneira? Garanta Qualidade e Resistência

- Por que o processo da central de concreto é considerado complexo? Dominando a Precisão na Construção

- Que tipos de aditivos são usados em centrais de betão? Melhorar o Desempenho e a Durabilidade